https://www.eurocircuits.de/wp-content/uploads/Review-ew24-Featured-Image.jpg

628

1200

Rik Stans

https://www.eurocircuits.de/wp-content/uploads/eurocircuits.png

Rik Stans2024-04-24 10:12:532024-04-24 10:12:55100% made in Europe: Unser Rückblick auf die embedded world 2024

https://www.eurocircuits.de/wp-content/uploads/Review-ew24-Featured-Image.jpg

628

1200

Rik Stans

https://www.eurocircuits.de/wp-content/uploads/eurocircuits.png

Rik Stans2024-04-24 10:12:532024-04-24 10:12:55100% made in Europe: Unser Rückblick auf die embedded world 2024 https://www.eurocircuits.de/wp-content/uploads/Legend-Print-Featured-Image-German-1.jpg

628

1200

Rik Stans

https://www.eurocircuits.de/wp-content/uploads/eurocircuits.png

Rik Stans2024-03-19 11:37:412024-03-19 11:41:01Best Practices für den Bestückungsdruck

https://www.eurocircuits.de/wp-content/uploads/Legend-Print-Featured-Image-German-1.jpg

628

1200

Rik Stans

https://www.eurocircuits.de/wp-content/uploads/eurocircuits.png

Rik Stans2024-03-19 11:37:412024-03-19 11:41:01Best Practices für den Bestückungsdruck https://www.eurocircuits.de/wp-content/uploads/embedded-world-2024-Featured-Image.jpg

628

1200

Rik Stans

https://www.eurocircuits.de/wp-content/uploads/eurocircuits.png

Rik Stans2024-02-28 16:35:182024-03-26 12:17:42embedded world 2024

https://www.eurocircuits.de/wp-content/uploads/embedded-world-2024-Featured-Image.jpg

628

1200

Rik Stans

https://www.eurocircuits.de/wp-content/uploads/eurocircuits.png

Rik Stans2024-02-28 16:35:182024-03-26 12:17:42embedded world 2024 https://www.eurocircuits.de/wp-content/uploads/Sustainable-PCB-Design-Featured-Image-German.jpg

628

1200

Rik Stans

https://www.eurocircuits.de/wp-content/uploads/eurocircuits.png

Rik Stans2024-02-20 10:44:112024-02-20 10:44:13Nachhaltiges Leiterplattendesign

https://www.eurocircuits.de/wp-content/uploads/Sustainable-PCB-Design-Featured-Image-German.jpg

628

1200

Rik Stans

https://www.eurocircuits.de/wp-content/uploads/eurocircuits.png

Rik Stans2024-02-20 10:44:112024-02-20 10:44:13Nachhaltiges Leiterplattendesign https://www.eurocircuits.de/wp-content/uploads/Workshop-Einstieg-in-die-FGPA-Technik-Featured-Image.jpg

628

1200

Kevin Smith

https://www.eurocircuits.de/wp-content/uploads/eurocircuits.png

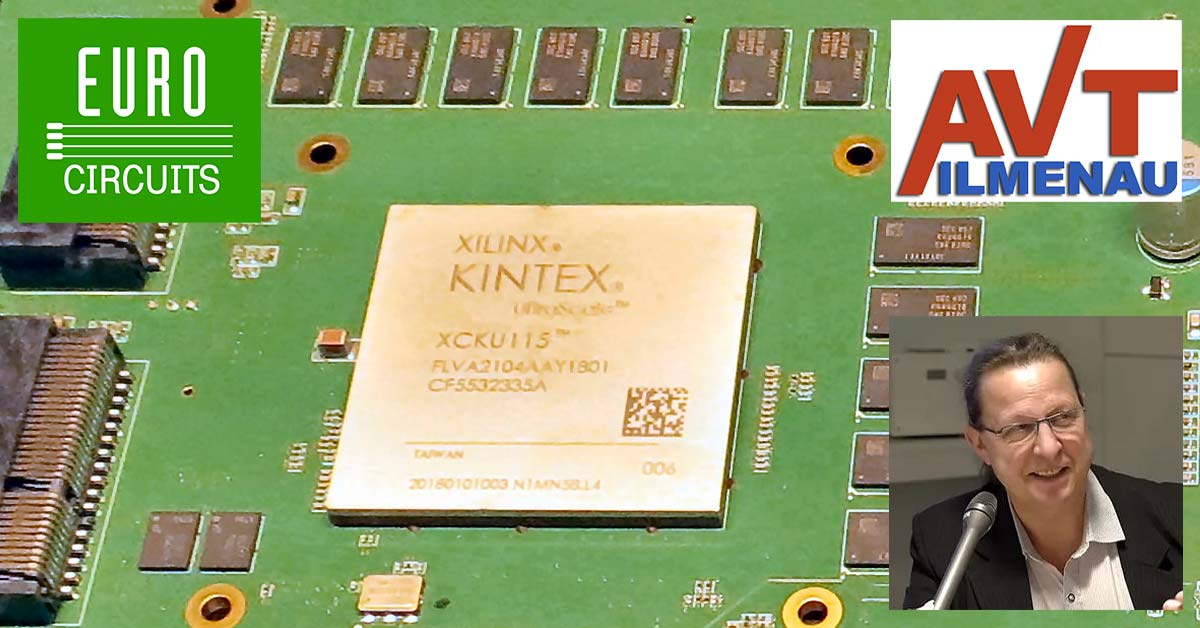

Kevin Smith2024-01-31 15:09:002024-03-21 13:15:16Workshop Einstieg in die FPGA-Technik

https://www.eurocircuits.de/wp-content/uploads/Workshop-Einstieg-in-die-FGPA-Technik-Featured-Image.jpg

628

1200

Kevin Smith

https://www.eurocircuits.de/wp-content/uploads/eurocircuits.png

Kevin Smith2024-01-31 15:09:002024-03-21 13:15:16Workshop Einstieg in die FPGA-Technik https://www.eurocircuits.de/wp-content/uploads/Looking-Forward-2023-Featured-Image-German-1.jpg

628

1200

Rik Stans

https://www.eurocircuits.de/wp-content/uploads/eurocircuits.png

Rik Stans2024-01-31 13:32:222024-01-31 13:32:24Ausblick 2024

https://www.eurocircuits.de/wp-content/uploads/Looking-Forward-2023-Featured-Image-German-1.jpg

628

1200

Rik Stans

https://www.eurocircuits.de/wp-content/uploads/eurocircuits.png

Rik Stans2024-01-31 13:32:222024-01-31 13:32:24Ausblick 2024 https://www.eurocircuits.de/wp-content/uploads/Looking-Back-at-2023-Featured-Image-German.jpg

628

1200

Rik Stans

https://www.eurocircuits.de/wp-content/uploads/eurocircuits.png

Rik Stans2024-01-11 11:20:242024-01-11 14:12:22Das Jahr 2023 im Rückblick

https://www.eurocircuits.de/wp-content/uploads/Looking-Back-at-2023-Featured-Image-German.jpg

628

1200

Rik Stans

https://www.eurocircuits.de/wp-content/uploads/eurocircuits.png

Rik Stans2024-01-11 11:20:242024-01-11 14:12:22Das Jahr 2023 im Rückblick https://www.eurocircuits.de/wp-content/uploads/Happy-New-Year-Featured-Image-German.jpg

628

1200

Rik Stans

https://www.eurocircuits.de/wp-content/uploads/eurocircuits.png

Rik Stans2024-01-03 13:45:472024-01-03 13:45:49Neujahrsgruß 2024

https://www.eurocircuits.de/wp-content/uploads/Happy-New-Year-Featured-Image-German.jpg

628

1200

Rik Stans

https://www.eurocircuits.de/wp-content/uploads/eurocircuits.png

Rik Stans2024-01-03 13:45:472024-01-03 13:45:49Neujahrsgruß 2024 https://www.eurocircuits.de/wp-content/uploads/Merry-Christmas-2022-Featured-Image-German.jpg

628

1200

Rik Stans

https://www.eurocircuits.de/wp-content/uploads/eurocircuits.png

Rik Stans2023-12-19 10:00:002023-12-19 10:11:02Frohe Weihnachten 2023

https://www.eurocircuits.de/wp-content/uploads/Merry-Christmas-2022-Featured-Image-German.jpg

628

1200

Rik Stans

https://www.eurocircuits.de/wp-content/uploads/eurocircuits.png

Rik Stans2023-12-19 10:00:002023-12-19 10:11:02Frohe Weihnachten 2023 https://www.eurocircuits.de/wp-content/uploads/Design-Rules-and-Smart-DFM-Featured-Image-German.jpg

628

1200

Rik Stans

https://www.eurocircuits.de/wp-content/uploads/eurocircuits.png

Rik Stans2023-12-11 16:44:352023-12-11 16:44:37Designregeln und DFM-Hacks

https://www.eurocircuits.de/wp-content/uploads/Design-Rules-and-Smart-DFM-Featured-Image-German.jpg

628

1200

Rik Stans

https://www.eurocircuits.de/wp-content/uploads/eurocircuits.png

Rik Stans2023-12-11 16:44:352023-12-11 16:44:37Designregeln und DFM-HacksRecent Posts

Categories

- Elektronikfertigung (103)

- Eurocircuits TV (1)

- Eurocircuits Unternehmensnachrichten (93)

- Events & Workshops (41)

- Kundenanwendungen & Studentenprojekte (62)

- Newsletters (134)

- Smarte Online-Werkzeuge, Services & Produkte (70)

- Tipps & Tricks (46)

- EAGLE (11)

- Uncategorized (1)

Archives

- April 2024 (5)

- March 2024 (2)

- February 2024 (2)

- January 2024 (6)

- December 2023 (2)

- November 2023 (3)

- October 2023 (2)

- September 2023 (6)

- July 2023 (1)

- June 2023 (3)

- April 2023 (1)

- March 2023 (3)

- February 2023 (2)

- January 2023 (3)

- December 2022 (2)

- November 2022 (8)

- October 2022 (3)

- September 2022 (2)

- August 2022 (2)

- July 2022 (3)

- June 2022 (2)

- May 2022 (2)

- April 2022 (4)

- March 2022 (2)

- February 2022 (4)

- January 2022 (1)

- December 2021 (3)

- November 2021 (7)

- October 2021 (2)

- September 2021 (4)

- July 2021 (4)

- June 2021 (6)

- May 2021 (6)

- April 2021 (5)

- March 2021 (5)

- February 2021 (7)

- January 2021 (1)

- December 2020 (3)

- November 2020 (3)

- October 2020 (1)

- September 2020 (1)

- July 2020 (1)

- June 2020 (1)

- May 2020 (1)

- April 2020 (2)

- March 2020 (4)

- February 2020 (7)

- December 2019 (3)

- November 2019 (2)

- October 2019 (4)

- September 2019 (4)

- August 2019 (1)

- July 2019 (3)

- June 2019 (4)

- May 2019 (4)

- April 2019 (2)

- March 2019 (2)

- February 2019 (2)

- January 2019 (2)

- December 2018 (3)

- November 2018 (3)

- October 2018 (4)

- September 2018 (5)

- August 2018 (3)

- July 2018 (2)

- June 2018 (1)

- May 2018 (3)

- April 2018 (2)

- March 2018 (3)

- February 2018 (7)

- January 2018 (1)

- December 2017 (2)

- November 2017 (1)

- October 2017 (4)

- September 2017 (6)

- August 2017 (5)

- July 2017 (5)

- June 2017 (4)

- May 2017 (2)

- March 2017 (1)

- February 2017 (1)

- October 2016 (1)

- September 2016 (2)

- July 2016 (1)

- June 2016 (9)

- May 2016 (1)

- March 2016 (1)

- February 2016 (1)

- January 2016 (2)

- December 2015 (4)

- November 2015 (4)

- October 2015 (2)

- September 2015 (7)

- August 2015 (1)

- July 2015 (3)

- June 2015 (1)

- May 2015 (5)

- April 2015 (1)

- March 2015 (4)

- February 2015 (2)

- January 2015 (2)

- December 2014 (5)

- November 2014 (3)

- October 2014 (1)

- September 2014 (4)

- July 2014 (2)

- June 2014 (4)

- May 2014 (4)

- April 2014 (1)

- March 2014 (3)

- January 2014 (3)

- December 2013 (1)

- November 2013 (4)

- October 2013 (1)

- September 2013 (6)

- July 2013 (3)

- May 2013 (1)

- April 2013 (2)

- March 2013 (1)

- February 2013 (2)

- January 2013 (1)

- December 2012 (9)

- November 2012 (2)

- October 2012 (1)

- September 2012 (2)

- August 2012 (1)

- July 2012 (1)

- June 2012 (3)

- May 2012 (1)

- April 2012 (1)

- March 2012 (4)

- February 2012 (5)

- January 2012 (6)

- February 2011 (1)

- January 2011 (1)

- November 2010 (1)

- July 2010 (1)

- March 2010 (17)

- February 2010 (1)