See also:

Wer wir sind und warum wir diesen Film gemacht haben?

Eurocircuits ist ein europäischer Hersteller für Leiterplatten (PCBs) in Standardtechnologie. Unser Hauptsitz ist in der malerischen belgischen Stadt Mechelen. Die Produktionsstätten sind in der Nähe von Aachen in Deutschland und in Eger (Ungarn). Wir sind auf die Herstellung von Prototypen und Kleinserien-Leiterplatten für Entwickler, Entwicklungsabteilungen und Elektronikfirmen in Nischenmärkten, sowie Universitäten und Forschungsabteilungen spezialisiert.

Schritt 01 – Kundendaten-Aufbereitung

Der Leiterplatten-Entwickler entwickelt das Layout auf einem computergestützten System (CAD, Computer aided Design). Jedes CAD-System nutzt sein eigenes properitäres Datenformat, weshalb die Leiterplatten-Industrie ein Standardausgabeformat zur Übertragung der Layout-Daten an den Herstellter entwickelt hat. Dieses Format ist Extended Gerber oder RS274X. Die Gerberdaten definieren die Kupferleiterbahnen und Lagen (im Beispiel 4 Lagen) und die Lötstoppmaske, sowie die Bauteilbezeichnungen…

Schritt 02 – Vorbereitung der Fotowerkzeuge

Zur späteren Belichtung der Platinen werden zunächst Filme mit Laserplottern hergestellt, die in temperatur- und feuchtegeregelten Dunkelkammern stehen. Der Laserplotter setzt die Leiterplattendaten in ein Pixelbild um. Der Laser belichtet den Film der dann automatisch entwickelt und anschliessend für den Bearbeiter entladen wird…

Schritt 03 – Innenlagen-Belichtung

Zu Beginn der Innenlagenproduktion steht ein sogenannter Kern, im Innern bestehend aus Epoxydharz und Glasgewebe, welcher an den Aussenseiten mit Kupferfolie beschichtet ist. Auf diesen Kern wird auf den Aussenseiten ein sogenanntes Laminar, eine lichtempfindliche Folie laminiert, die durch die folgende Belichtung mit Hilfe des zuvor erstellten Films einen Farbumschlag erfährt, der das Layout der Platine abbildet.

Schritt 04 – Ätzen von Innenlagen

Zur Entfernung des freiliegenden Kupfers benutzt man eine stark alkalische Lösung auf Ammoniakbasis. Diesen Prozeß nennt man auch Ätzen. Eine sorgfältige Überwachung stellt sicher das die Leiterbahnbreiten exakt dem Design entsprechen. Leiterplatten-Entwickler sollten beachten das die dickere Kupferfolien größere Abstände zwischen den Leiterbahenen erfordern. Der Bediener überwacht das sämtliches unerwünschtes Kupfer weggeätzt wurde…

Schritt 05 – Registrierungsstanze und automatische optische Inspektion (AOI)

Die Innenlage unseres Multilayers ist jetzt fertig. Als nächstes müssen Registrierungslöcher gestanzt werden, mit denen die Innenlagen zu den Aussenlagen ausgerichtet werden. Der Bediener lädt die Innenlage in die optische Stanze, welche die Registriermarken im Kupfer ausrichtet und anschliessend die Registrierungslöcher stanzt…

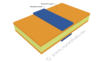

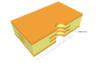

Schritt 06 – Innenlagen legen und verpressen

Die Aussenlagen unseres Multilayers bestehen aus Lagen von mit ungehärtetem Epoxydharz imprägniertem Glasgewebe (Prepreg) und einer dünnen Kupferfolie…

Schritt 07 – Bohren der Leiterplatte

Jetzt bohren wir die Löcher für die bedrahtete Bauteilbestückung und die Durchkontaktierungen die die einzelnen Kupferlagen verbinden. Mit einer Röntgenbohrmaschine werden die Registrierungen der Innenlagen lokalisiert und dann die Registrierungslöcher gebohrt, damit wir anschliessend exakt durch das Zentrum der Innenlagenpads bohren können…

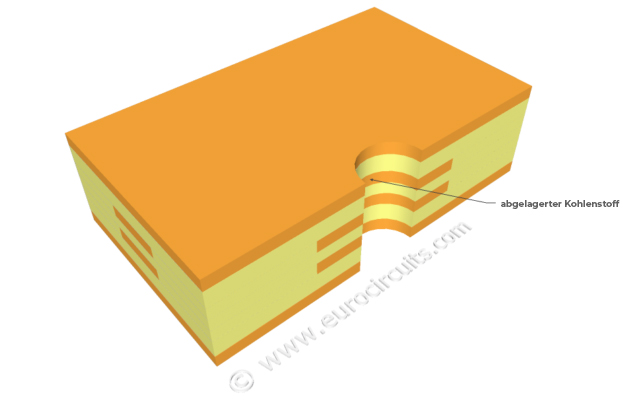

Schritt 08 – Black Hole Prozess

Der erste Schritt zum Metallisieren der durchkontaktierten Bohrungen (PTH) ist das Black-Hole-Verfahren. Dabei wird eine dünne Schicht Kohlenstoff auf die Innenwände der Bohrungen aufgebracht.

Schritt 09 – Belichtung der Aussenlagen

Die Aussenlagen werden wie die Innenlagen in einem Reinraum belichtet. So können wir Verunreinigungen durch Staub ausschließen, die andernfalls auf der fertigen Platine zu Kurzschlüssen oder Unterbrechungen führen könnten…

Schritt 10 – galvanische Kupferabscheidung

Im folgenden Schritt wird Kupfer galvanisch auf den Leiterplatten abgeschieden. Der Bediener befestigt den Nutzen am Gestänge. Er überprüft alle Klammern zur Sicherstellung einer einwandfreien elektrischen Verbindung…

Schritt 11 – Aussenlagen ätzen

Jetzt haben wir auf dem Nutzen etwa 25µ Kupfer an den Lochwandungen aufgebaut und und zusätzlich 25 – 30µ auf den Leiterbahnen und Kontakten. Das Kupfer ist durch eine dünne Zinnschicht als Ätzresist abgedeckt. Nun werden wir die unerwünschte Kupferfolie von der Oberfläche entfernen…

Schritt 12 – Aufbringung der Lötstoppmaske

Die meisten Platinen haben einen Lötstopplack auf Epoxydharzbasis, welcher auf beide Seiten aufgedruckt wird, um die Kupferfläche zu schützen und um bei der Bestückung Kurzschlüsse zwischen Komponenten zu vermeiden…

Schritt 13 – RoHS-konforme Oberfläche – chemisch Nickel Gold

Die verkupferten Bauteilkontakte und -Löcher wurden von der Lötstoppmaske ausgespart. Der nächste Schritt ist die Aufbringung einer lötbaren Oberfläche zum Schutz des Kupfers bis die Bauteile auf die Platine gelötet werden…

Schritt 14 – Goldstecker

Randstecker werden galvanisch hartvergoldet. Zunächst klebt der Bediener die Leiterplatte oberhalb der Stecker ab. Dann befestigt er den Nutzen in einem horizontalen galvanischen Bad…

Schritt 15 – Bestückungsdruck und Einbrennen

Die meisten Leiterplatten haben einen Bestückungsdruck um zu zeigen welches Bauteil an welche Stelle gelötet wird. Heute nutzen wir Tintenstrahldrucker um die Beschriftung direkt von den digitalen Leiterplattendaten aufzubringen.

Schritt 16 – Konturfräsen und Ritzen

Der letzte Fertigungsschritt besteht ist die Endmaßbearbeitung der Leiterplatte und das Heraustrennen aus dem Fertigungsnutzen. Alternativ kann die einzelne Leiterplatte durch eine Ritzung mit der Ritzmaschine bearbeitet werden. Diese hat zwei Messer, eins ober- und eins unterhalb des Nutzens. Jedes ritzt eine V-förmige Vertiefung von etwa 1/3 Materialdicke und läßt ein dünnes Stück Material zurück, welches die Leiterplatten zusammenhält. Später können diese einfach vereinzelt werden.

Schritt 17 – elektrischer Test

Jeder Multilayer wird elektrisch gegen die originalen Leiterplattendaten getestet. Mit einem Fingertester können wir jedes Netz überprüfen, um sicher zu stellen das es vollständig ist (keine Unterbrechungen) und keine Kurzschlüsse zu anderen Netzen bestehen…

Schritt 18 – Endkontrolle

Im letzten Schritt erfolgt eine letzte gewissenhafte und genaue visuelle Kontrolle durch ein Team von geschulten Qualitätsinspekteuren.