Einleitung

Datenaufbereitung

Zuerst stellen wir sicher, dass die für die Produktion der Leiterplatte verwendeten Daten korrekt sind. Mehr Informationen darüber, wie wir das machen finden Sie in unseren Blogs zu “Eurocircuits Datenaufbereitung”.

Produktionstests

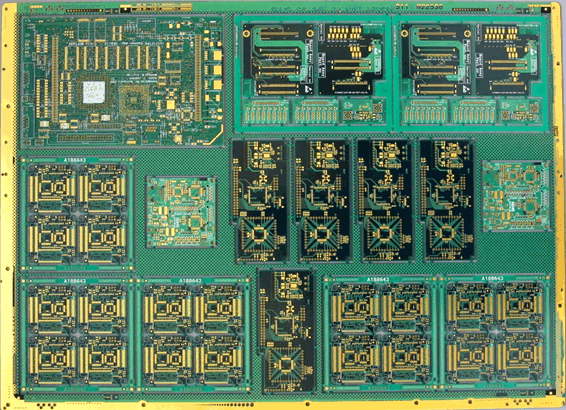

Während der Produktion führen wir 3 Arten Tests durch, visuell, nicht zerstörende Messungen und zerstörende Messungen. Mit zerstörenden Messungen überwachen wir unsere Produktionsprozesse. Sie werden an gewöhnlichen Leiterplatten oder auf Test-Coupons durchgeführt, welche wir auf jeden Produktionsnutzen setzen. Mit über 30 Jahren Produktionserfahrung, haben wir unser Test-Coupons auf den Produktionsnutzen entwickelt, welche einfache, nicht destruktive Test für komplexe Parameter bieten.

In unserem Video “Herstellung einer Leiterplatte” können Sie sich jeden Herstellungsschritt anschauen. Der unten stehende Ablauf basiert auf einem Multilayer. Ein- und doppelseitige Leiterplatten benötigen nicht alle dieser Schritte, werden aber auf die gleiche Weise getestet.

PCB Passport

Die Ergebnisse der Prüfung werden für jeden Job im sog. “PCB Passport” zusammengefasst. Dieser enthält Informationen zu eingesetzten Materialien, Messungen und bestandenen Tests. Sie können den “PCB Passport” über das blaue Icon mit dem symbolisierten Pass aufrufen, welchen Sie zu jedem Auftrag unter laufende Aufträge finden, sobald dieser die Endkontrolle durchlaufen hat, oder anschliessend unter “Wiederholauftrag / Historie”.

Rückverfolgbarkeit

Wir haben eine komplette Rückverfolbarkeit zu Ihrem Job, wie etwa das verwendete Basismaterial-Los, sofern Sie weitere Informationen benötigen. Kontaktieren Sie hierfür “euro@eurocircuits.com” oder Ihren lokalen Vertrieb.

Standards

Wir prüfen sämtliche Leiterplatten nach IPC-A-600 Klasse 2. Dieser Standard wird für die meisten Leiterplatten verwendet und am häufigsten von unseren Kunden spezifiziert. Die IPC, oder auch “Institute for Printed Circuit Boards”, ist eine weltweite Handelsvereinigung, welche sämtliche Facetten dieser Industrie, einschliesslich Entwicklung, Leiterplatten-Herstellung und Bestückung, repräsentiert. Der IPC-A-600 Standard beschreibt die bevorzugten, akzeptierten und nicht-konformen Zustände, die auf der Leiterplatte entweder extern oder intern beobachtet werden können. Dazu teilt es die Leiterplatte in 3 Produkt-Klassen. Klasse 2 beinhaltet “Produkte, die eine dauerhafte Leistungsfähigkeit und erweiterte Lebensdauer erfordern und für die ein ununterbrochener Betrieb wünschenswert aber nicht kritisch ist.” Klasse 3 (ununterbrochener Betrieb ist kritisch) wird für die Luftfahrt, Verteidigung und medizinische Anwendungen verwendet. Mehr Informationen unter “www.ipc.org”

Kunden, insbesondere solche die den US Markt beliefern, fordern u.U. ebenso eine UL Markierung. In diesem Fall inspizieren wir nach UL796. Das “Underwriters’ Laboratory” (UL) ist “eine globale, unabhängige Forschungs-Gesellschaft für Sicherheit, die sich der Verbreitung sicherer Lebens- und Arbeitsumgebungen verschrieben hat. UL hilft Sicherheits-Überwachern, Produkten und Orten in wichtiger Weise, vereinfacht den Handel und bietet ein ruhiges Gewissen.” Für die Leiterplatten ist das wichtigste von der UL Markierung hervorgehobene Kriterium die Flammbarkeit. Unser gesamtes FR4-Material entspricht dem UL 94V0 Plastik-Flammbarkeits-Test. Mehr Informationen über UL unter “www.ul.com“.

Prüfschritte im Produktionsverlauf

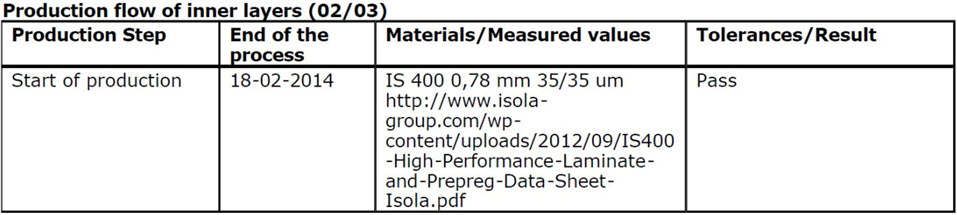

Basismaterial

Das Basismaterial wird über eine in den Produktionsnutzen gebohrten Matrix-Code identifiziert und mit den Bestelldaten abgeglichen. Die Daten des Basismaterials, wie Typ, Hersteller, Laminat- sowie Kupferstärke) werden in die Auftragshistorie aufgenommen und erscheinen im “PCB passport”.

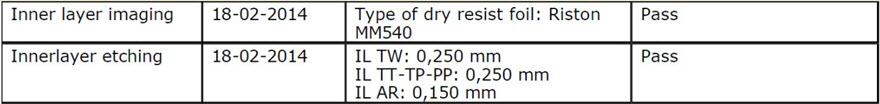

Innenlagen belichten und ätzen

Visuelle Prüfung.

Dieser Schritt beinhaltet 3 visuelle Prüfungen:

- Nach der Belichtung, um sicher zu stellen das nicht erwünschter Ätzresist sauber entfernt/gestrippt wurde.

- Nach dem Ätzen, um sicher zu stellen das sämtliches unerwünschtes Kupfer sauber weggeätzt wurde.

- Am Ende des Prozesses, um sicher zu stellen das der Ätzresist vollständig entfernt wurde.

Stichprobe.

Jeder Produktionsnutzen besitzt einen speziell entwickelten Test-Coupon, welcher anzeigt, ob der Nutzen korrekt geätzt wurde und die Leiterbahnbreiten und Isolationsabstände stimmen. Der verwendete Ätzresist-Typ und die Werte für Leiterbahnbreiten, Isolationsabstände und Restringe werden für den “PCB passport” gespeichert.

Weitere Informationen finden Sie auf unserer Seite “Ätzen von Innenlagen”

Überprüfung des Kupferbildes der Innenlagen

Wir verwenden eine automatische optische Insepktion (AOI), um das Innenlagen-Kupferbild mit den digitalen Bilddaten des Auftrags zu vergleichen. Dieses Gerät überprüft, ob die Leiterbahnbreiten und -abstände den Vorgabewerten entsprechen und das es keine Kurzschlüsse sowie Unterbrechungen gibt, die zum Ausfall des Endproduktes führen könnten.

Die erfolgreiche Prüfung wird mit “Pass” im PCB passport vermerkt.

Weitere Informationen finden Sie auf unserer Seite “Registrierungsstanze und automatische optische Inspektion (AOI)“.

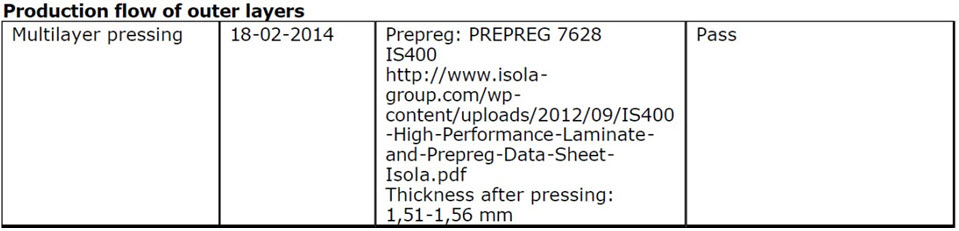

Multilayer-Pressen

Material.

Mit Hilfe der Daten-Matrix wird das verwendete Material automatisch mit den Bestell-Details abgeglichen. Die Material-Daten (Typ, Prepreg und Kupferfolie) wird in die Auftragshistorie eingetragen und erscheint im finalen PCB passport.

Dicke nach dem Verpressen.

Diese wird bei jedem Produktionsnutzen gemessen und in den PCB passport eingetragen.

Weitere Informationen finden Sie auf unserer Seite “Innenlagen legen und verpressen“.

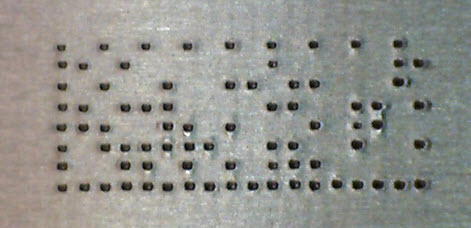

Bohren

Die Bohrmaschinen überprüfen den Bohrdurchmesser automatisch, um die richtige Lochgröße sicher zu stellen. Ein spezieller Test-Coupon auf dem Multilayer bestätigt die richtige Position der Bohrungen zu den (bereits mit Leiterbild) Innenlagen.

Der kleinste Enddurchmesser wird in den PCB passport eingetragen.

Weitere Informationen finden Sie auf unserer Seite “Bohren der Leiterplatte“.

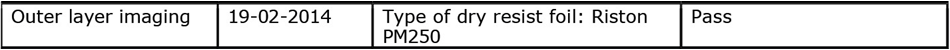

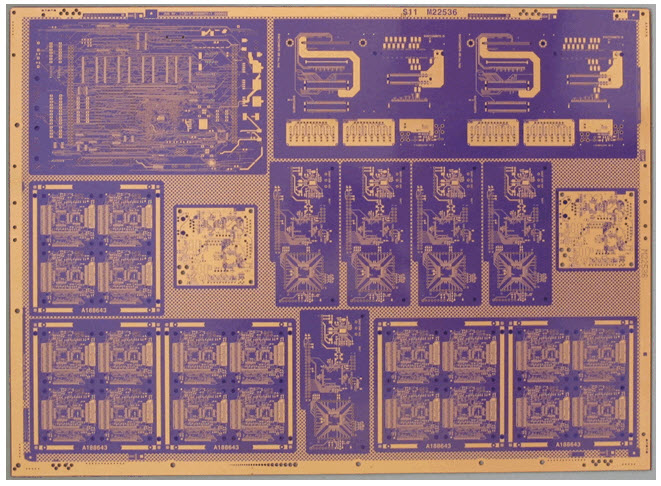

Laminieren des Galvano-Resists

Visuelle Prüfungen.

Nach dem Belichten und Entwickeln des Resists, um sicher zu stellen das nicht belichteter Resist sauber entfernt wurde.

Der Resist-Typ wird im PCB passport eingetragen.

Weitere Informationen finden Sie auf unserer Seite “Belichtung der Aussenlagen“.

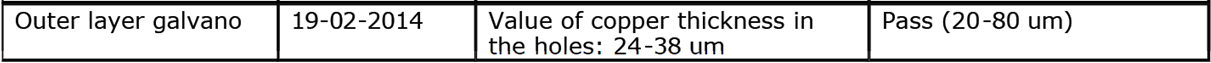

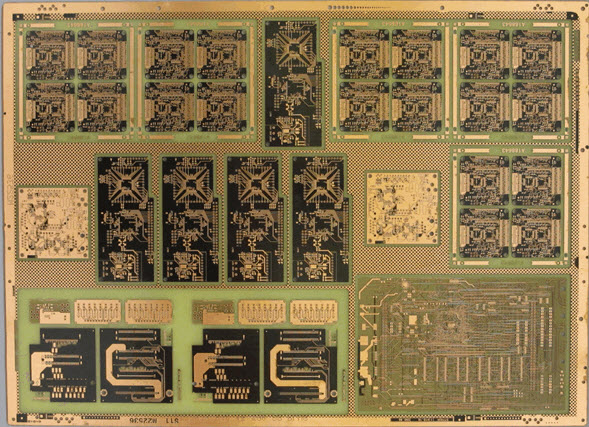

Galvanische Kupfer- und Zinn-Abscheidung

Nicht-destruktive Stichprobe.

Der Bediener misst die Kupferstärke in mindestens 5 Löchern von einem Nutzen auf dem Gestell. Das Ergebnis wird in den PCB passport eingetragen.

Weitere Informationen finden Sie auf unserer Seite “galvanische Kupfer abscheidung”.

Ätzen der Aussenlagen

Visuelle Prüfung.

Nach dem Ätzen, um sicher zu stellen das sämtliches unerwünschtes Kupfer weggeätzt wurde.

Stichproben Prüfung.

Jeder Produktions-Nutzen besitzt einen speziell entwickelten Test-Coupon, welcher Aufschluss darüber gibt, ob der Nutzen korrekt geätzt wurde und das die Leiterbahnbreiten und -isolationsabstände stimmen. In den “PCB passport” wird der Ätzresist-Typ, sowie die Werte für Leiterbahnbreite, Isolationsabstände und Restringbreite eingetragen.

Weitere Informationen finden Sie auf unserer Seite “Ausenlagen ätzen“.

Lötstoppmaske

Während der Verarbeitung.

Visuelle Prüfung:

- Jeder Nutzen wird auf eine gleichmäßige Abdeckung mit Lack geprüft

- Ausrichtung des Belichtungsfilms zum Produktionsnutzen

Stichproben:

Der Bediener nutzt ein Projektions-Mikroskop, um bei jedem Nutzen die korrekte Ausrichtung zu prüfen und das die Pads frei von Lackresten sind.

Die Haftung der Lötstoppmaske auf der Leiterplatten-Oberfläche wird nach dem Beschriftungsdruck mittels Klebestreifen getestet.

Der verwendete Lötstopplack-Typ wird in den “PCB passport” eingetragen.

Weitere Informationen finden Sie auf unserer Seite “Aufbringung der Lötstoppmaske“.

Löt-Oberfläche

Stichproben-Prüfung aller Löt-Oberflächen:

- Die Dicke wird mittels Röntgen analysiert.

- Die Haftung der Löt-Oberfläche wird nach dem Beschriftungsdruck mittels Klebestreifen getestet.

100% visuelle Kontrolle.

bleifreie Heissluftverzinnung

Die Oberfläche muss auf der Leiterplatte plan und gleichmäßig sein und darf keine Entnetzung aufweisen. Bauteillöcher dürfen nicht verengt oder verschlossen sein. Einige, nicht durch Lötstopplack verschlossene, Durchkontaktierungen können verschlossen sein.

Chemisch Nickel-Gold

Die Oberfläche muss sämtliches freiliegendes Kupfer abdecken und die gleiche Farbe über die gesamte Leiterplatte aufweisen. Auch in den Löchern darf keine Farbveränderung/Entfärbung auftreten.

Chemisch Silber

Die Oberfläche darf nicht angelaufen sein oder dunkle Stellen aufweisen.

Die aufgebrachte Löt-Oberfläche wird in den “PCB passport” eingetragen, auch bei Bestellung von “bleifrei unspezifiziert”.

Bei Gold- und Silber-Oberfläche wird auch die gemessene Schichtdicke eingetragen.

Weitere Informationen finden Sie auf unserer Seite”RoHS-korfomre Oberfläche“.

Bestückungsdruck

Stichproben-Prüfung nach dem Einbrennen:

Der Bediener prüft mittels Klebestreifen-Test die Haftung der Löt-Oberfläche, Lötstoppmaske und des Bestückungsdrucks auf der Leiterplatte. Dazu wird ein druckempfindlicher Klebestreifen auf die Testfläche gedrückt und abrupt abgerissen. Dabei sollten keinerlei Rückstände von Kupfer, Löt-Oberfläche, Lötstopplack oder Bestückungsdruck auf dem Klebestreifen anhaften.

Visuelle Überprüfung.

Der Bediener prüft den Bestückungsdruck auf jedem Nutzen auf Sauberkeit, Lesbarkeit ohne Verlaufen und Verschmieren.

Weitere Informationen finden Sie auf unserer Seite “Bestückungsdruck und Einbrennen“.

Elektrischer Test

Mit Ausnahme einseitiger Leiterplatten, bei denen der elektrische Test eine Option ist, werden sämtliche Leiterplatten elektrisch getestet.

- Kurzschlüsse und Unterbrechungen.

Wir erstellen eine Netzliste aus den Gerber- und Bohrdaten. Diese wird als Referenz-Netzliste für alle Netze verwendet, die auf Kurzschlüsse und Unterbrechungen getestet werden. Ein erfolgreicher Test wird im “PCB passport” vermerkt. Sollte Ihr CAD-System zusätzlich eine Netzliste nach IPC-D-356A ausgeben, können Sie diese als zusätzliche Vorsichtsmaßnahme Ihrem Datensatz beifügen. Wir verwenden diese dann, um Ihre Netzliste gegen die von uns aus Ihren Daten generierte zu prüfen.

- Inner layer registration.

Ein spezieller Test-Coupon erlaubt uns die Bestätigung einer korrekten Innenlagen-Registrierung.

Weitere Informationen finden Sie auf unserer Seite “elektrischer Test“.

Kontur und Fräsen

Wir prüfen die Größe und Position der Kontur-Fräsung und interner Ausfräsungen mittels spezieller Test-Coupons.

Weitere Informationen finden Sie auf unserer Seite “Konturfräsen und Ritzen“.