Wir haben eine Reihe von Projekten geplant, die im Verlauf des Jahres 2015 eingeführt werden. Diese wurden entwickelt, um den Anforderungen der Kunden nachzukommen, ihre Produkte schneller und zuverlässiger auf den Markt zu bringen.

In 2015 werden weitere Werkzeuge zur Verfügung gestellt, um mögliche Probleme vor Produktionsstart zu lösen, damit keine Lieferverzögerungen oder zusätzliche Kosten entstehen.

Unser Equipment bietet bereits Lösungen für den Baugruppen-Test und zur Bestückung Ab 2015 werden neue Software-Tools dazu beitragen die Lötbarkeit der Leiterplatten sowie die Passgenauigkeit der Leiterplatten im Gehäuse zu überprüfen.

Neue Services inklusive “vom Schaltplan und BOM-Liste zum Layout”, sowie “semi-flex Leiterplatten,” die gebogen werden können, um sich in komplexe Gehäuse einzupassen, sowie Lötstoppmasken mit engeren Toleranzen dank unseres neuen Ledia Direktbelichtungssystems.

Wir sind gespannt auf Ihre Kommentare zu den geplanten Projekten. Welche der neuen Produkte sind für Sie am nützlichsten? Machen Sie mit bei unserer Umfrage am Ende dieser Seite. Das Ergebnis wird die Priorität der Einführung bestimmen! Bitte übermitteln Sie uns Ihr Feedback mit dem Voting Knopf unten.

Software tools:

-

CAM tools:

Bisher war der PCB Visualizer ein Pixel-basiertes Werkzeug. In 2014 haben wir begonnen daraus eine Vektor-basierte Version zu entwickeln. Somit werden die Daten nun als richtige Datensätze (Tracks, Pads, Kupferflächen, Bohrungen usw.) wie Gerberdaten dargestellt. Dies ermöglicht eine schnellere Verarbeitung und eine ganze Reihe neuer Anwendungen und zusätzlicher Lösungen.

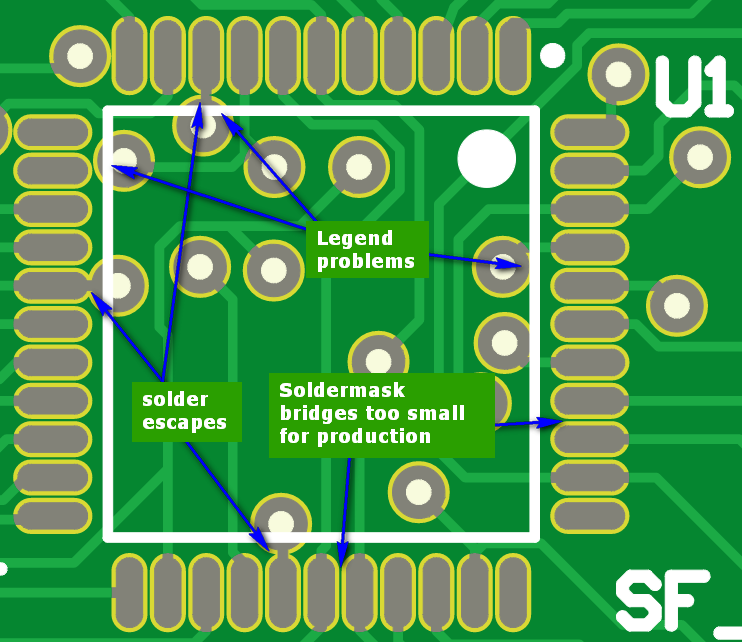

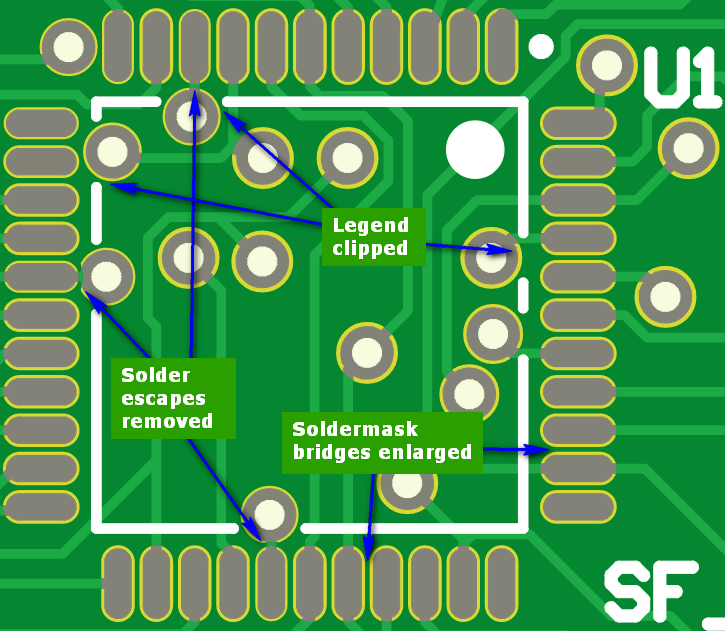

- Pre-CAM Daten. Wenn wir Daten für die Produktion vorbereiten, ist es notwendig eine Reihe automatisierter Prozeduren in unseren CAM Datenvorbereitungssystemen zu starten ( mehr). Diese passen die Daten an unsere Produktionstoleranzen an. Die Prozedur beinhaltet

- Lötstopplack-Anpassung zur Mindestfreistellung von Kupfer-Pads, ausreichende Deckung benachbarter Leiterbahnen und minimale Stege zwischen Pads. (s. PCB Design Guidelines S. 15)

- Freischneiden von Positionsdruck, um sicher zustellen, das Pads nicht bedruckt werden ( PCB Design Guidelines)

- Weitere Anpassungen sind in unseren BLOGS beschrieben: Eurocircuits datenaufbereitung einzelbild teil 1 und Eurocircuits datenaufbereitung einzelbild teil 2.Das Pre-CAM Tool zeigt die Ergebnisse dieser Prozedur an. Sie sehen wie die fertige Leiterplatte aussehen wird, bevor Sie die Bestellung auslösen. Sollten Sie irgendwelche Probleme erkennen, so haben Sie die Gelegenheit diese in Ihrem Design zu korrigieren – oder Fragen an unsere CAM Spezialisten im Online Chat zu stellen.

- Pre-order solver. PCB Visualizer wird auch in Zukunft mögliche DRC Probleme anzeigen. Der Pre-Order Solver wird mögliche Lösungen basierend auf unseren Spezifikationen oder CAM-Systemen vorschlagen. Das kann eine einfache Änderung der Klassifizierung sein, oder aber das Verkleinern von Durchkontaktierungen oder Vergrößern von Kupfer Pads. Benutzer haben die Möglichkeit auf unterschiedliche Weise die Vorschläge zu akzeptieren (alle Vorschläge akzeptieren, bestimmte Vorschläge akzeptieren, oder einzeln akzeptieren). Die Beschreibung der Lösungen ist wie in unseren Blogs erläutert Eurocircuits datenaufbereitung einzelbild teil 1 und Eurocircuits datenaufbereitung einzelbild teil 2

- Post-order solver. Ist das Einbinden des aktuellen Arbeitsablaufs für Abweichungen, in unsere PCB Visualizer Werkzeuge. Der Post-Order Solver wird Lösungsvorschläge zeigen die unsere CAM-Operator während der Datenaufbereitung erarbeitet haben. Der Benutzer kann diese akzeptieren oder ablehnen. Wenn er den Vorschlag ablehnt, kann er seine Daten ändern so wie es derzeit bei einer Abweichung/Exception auch der Fall ist, oder alternative Lösungen mit unseren Ingenieuren im Online-Chat besprechen.

- Pre-CAM Daten. Wenn wir Daten für die Produktion vorbereiten, ist es notwendig eine Reihe automatisierter Prozeduren in unseren CAM Datenvorbereitungssystemen zu starten ( mehr). Diese passen die Daten an unsere Produktionstoleranzen an. Die Prozedur beinhaltet

-

Werkzeuge zur Bestückung:

- Solder paste editor. Editieren der Pads der selbst erstellten Pastendaten oder einer von Eurocircuits erstellten Pasten Lage. Die Funktion beinhaltet das Hinzufügen oder Löschen von Pads, sowie das Vergrößern oder Verkleinern von Pads in X und Y. Ebenso können Registrierbohrungen, Targets oder Abmessungen zur Postionierung der Schablone hinzugefügt werden.

- Design for Assembly. Zwei vorausschauende Werkzeuge, die Risiken für schlechte Lötungen im Vorfeld anzeigen.

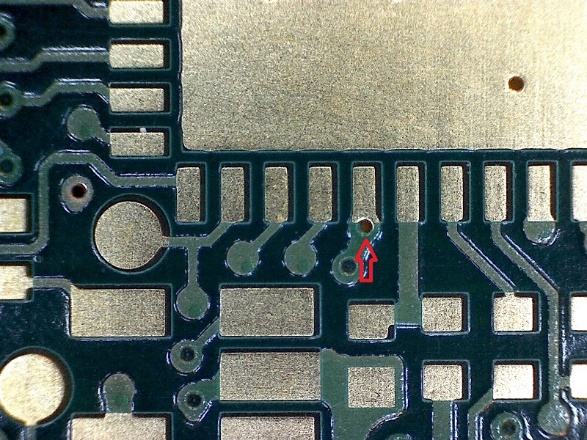

- Lötzinn Verlust. Erkennen und markieren von Stellen, wo Lötzinn durch Vias weglaufen könnte und somit eine schlechte Verbindung entsteht.

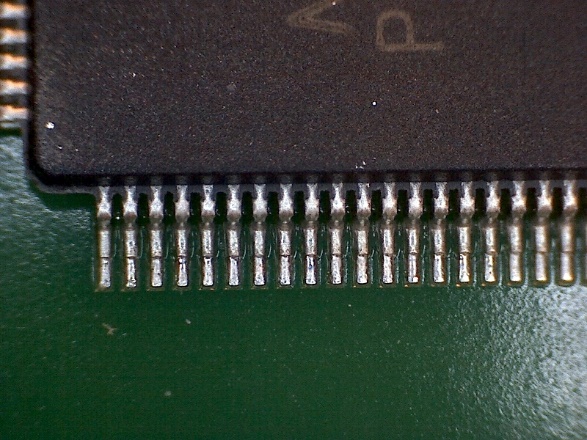

- Lötbrücken. Erkennen und markieren möglicher Kurzschlüsse durch zu geringe Padabstände, Lötstoppmaske oder Endoberflächen Konfiguration.

- Lötzinn Verlust. Erkennen und markieren von Stellen, wo Lötzinn durch Vias weglaufen könnte und somit eine schlechte Verbindung entsteht.

- 3D-DFM. “Wie wird meine bestückte Leiterplatte aussehen?”“Wird sie ins Gehäuse passen?” Laden Sie Ihre digitale BOM-Liste aus EAGLE oder Altium mit den dazugehörigen Layout-Daten hoch und die 3D-DFM Software wird Ihre Leiterplatte in 3D-Ansicht mit den dazugehörigen 3D-Abmessungen erzeugen. Sie können dann eine 3D-Vector Datei extrahieren und diese dann in ein mechanisches CAD-System Ihrer Wahl zur Kollisionsprüfung einlesen.

-

Services:

- Vom Schaltplan zur Leiterplatte. Stellen Sie uns Ihren Schaltplan inklusive BOM-Liste (EAGLE- oder Altium-Format) zur Verfügung. Wir machen eine BOM-Analyse, platzieren die Bauteile nach Ihren Vorgaben, machen dann die Entflechtung und produzieren die Leiterplatte. Die einzelnen Schritte erfolgen nach Ihrer Freigabe.

- SEMI-FLEX pool. Wir möchten mehrlagige Leiterplatten (4 oder 6 Lagen noch nicht fix) bestehend aus einem semi-flex Material mit einem 100µm FR4 Kern der eine begrenzte Anzahl an Biegezyklen (maximal +/-25) und einem Biegeradius 4-5mm erlaubt herstellen. Die Technologie vermeidet das verwenden zusätzlicher Stecker und Flachbandkabel.

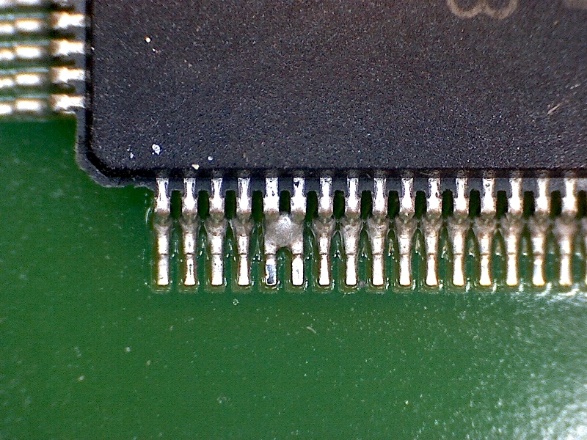

- Hoch-Auflösender Lötstopplack. Wir haben kürzlich einen Direktbelichter von Ledia installiert. Dieser belichtet fotosensiblen Lötstopplack und spart dabei die Erstellung teurer Filmvorlagen. Die Direktbelichtung erlaubt kleinere Abstände zwischen Lötstopplack-Pads und schmalere Stege zwischen Lötstopplack-Freistellungen für ein sicheres und weniger fehlerbehaftetes Bestücken kritischer Bauteile (QFN, BGA, small pitch, etc…). Sehen Sie unsere PCB Design Guidelines.

Wir freuen uns über Ihre Meinung. Bitte nehmen Sie sich einen Moment Zeit um uns Ihre Meinung mitzuteilen: