Eurocircuits Datenaufbereitung – Einzelbild (Teil II) – andere Lagen und outputs

Haben Sie sich je gefragt was mit Ihren Daten geschieht, wenn der Bestellstatus auf Einzelbildaufbereitung (Single image) steht? Die Antwort basiert auf den Anweisungen, die wir unseren Datenaufbereitungs-Ingenieuren geben. Viele der unten angegebenen Schritte sind wegen der erforderlichen Geschwindigkeit und Genauigkeit automatisiert, jedoch haben wir dieses zum Zwecke einer besseren Präsentation ausser Acht gelassen. Mehr Informationen über unsere Anforderungen können auf unserer Webseite unter “Leitlinien für Entwickler” gefunden werden.

Schritt 2 – Einzelbildaufbereitung (2. Teil) (Single Image und Single Image Cross Check)

Das wurde bereits in Schritt 1 beschrieben:

- Eurocircuits Datenaufbereitung – Analyse : Der erste Schritt, Überprüfung der Daten auf Vollständigkeit und Korrektheit, so dass keine offensichtlichen Probleme die Ausführung des Auftrags verhindern.

- Eurocircuits Datenaufbereitung – Einzelbildaufbereitung (Teil I) – Bohrdaten und Kupferlagen: Überprüfung und Bereinigung der Bohrdaten und der Aussen- und Innenlagen.

Dieser aktuelle Artikel, Eurocircuits Datenaufbereitung – Einzelbildaufbereitung (Teil II) – andere Lagen und Ausgaben, ist der dritte Artikel in der Reihe über die Produktions-Datenaufbereitung. Der Artikel befasst sich mit der Vorbereitung der Lötstoppmaske, Bestückungsdruck, Codierung der Leiterplatte, Kundennutzensetzung, Maschinenausgaben: “Bohrlagen, Fräs- und Ritzlagen, Pastenschablonen-Lagen und optional andere Lagen.

Lötstoppmasken-Aufbereitung

- Ersetze alle gezeichneten Pads und Bereiche durch richtige Flash Pads und Polygone, wie für die Kupferlagen.

- Überprüfe auf fehlende Pads in der Lötstoppmaske auf Bauteillöchern oder Einrichtmarken.

- Überprüfe die Freistellung und füge sie wenn nötig bei Pads und nicht durchkontaktierten Löchern hinzu.

- Überprüfe und korrigiere die Abdeckung zwischen Lötstoppmaskenrand und den angrenzenden Kupferbahnen oder -Flächen (= Freistellung der Maskenüberlappung MOC), abhängig von der gewählten Leiterbildklasse.

- Überprüfe und korrigiere die Freistellung zwischen Kupferpad und dem Lötstoppmaskenrand (= Restringmaske MAR), abhängig von der gewählten Leiterbildklasse.

- Überprüfe und korrigiere die minimale Breite der Lötstoppmasken-Brücken zwischen angrenzenden Lötstoppmasken-Pads (= Masken-Segment MSM), abhängig von der gewählten Leiterbildklasse.

- Speichere den Job.

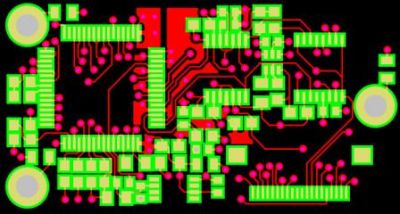

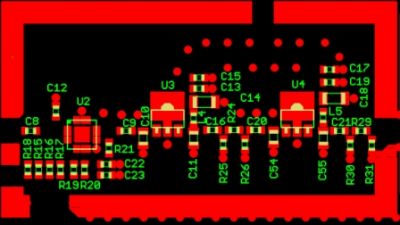

Lötstoppmaske vor und nach der Korrektur

Lötstoppmaske vor und nach der Korrektur

Bestückungsdruck-Vorbereitung

- Überprüfe und beschneide die Freistellung auf die Leiterplattenkontur

- Überprüfe und korrigiere die minimale Schriftgröße auf 0,17mm

- Beschneide die Bestückungsdruck Daten, um sicherzustellen das keine Tinte auf Bauteilpads gedruckt wird

- Beschneide standardmäßig um 0,1mm von der Lötstoppmaske

- Falls keine Lötstoppmaske vorhanden ist, beschneide gegen die Kupferpads, Bohrlöcher, Fräslage

- Falls kein Kupfer vorhanden ist, beschneide gegen die Bohrlöcher und Fräslage

- Job speichern

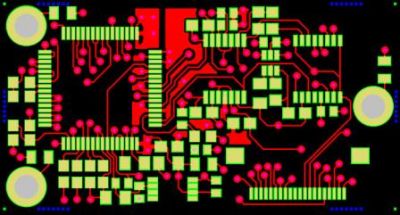

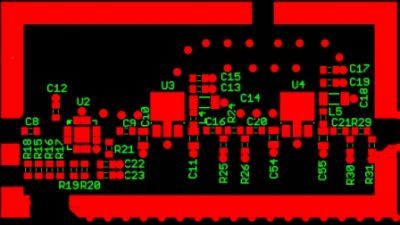

Beschriftungsdruck vor und nach der Korrektur

Beschriftungsdruck vor und nach der Korrektur

Leiterplatten Kodierung

- Füge die Eurocircuits Bestellnummer, wie spezifiziert, in den Beschriftungsdruck der Bohrober- oder -unterseite ein.

- Füge die UL-Markierung und die spezielle Kundenmarkierung wie bestellt ein

- Füge zur Rückverfolgbarkeit Barcodes entsprechend der Spezifikation hinzu

- Speichere den Job

Bohrzeichnungs-Vorbereitung

- Ordne den Bohrlöchern Symbole für die Standard Lochgrößen zu und stelle den Schlüssel zur Verfügung

- Überprüfe das alle benötigten Dimensionen und Toleranzen angezeigt werden

- Gebe für Schlitze die Breite und Länge an und ob sie durchkontaktiert sind oder nicht.

- Füge alle zusätzlich benötigten Informationen hinzu:

- Spezielles Fräsen oder Tiefenfräsen

- Einpresstechnik-Löcher

- Andere nützliche Informationen

- Job speichern

Fräslagen-Vorbereitung

- Kopiere die Aussenkontur zur Fräslage

- Prüfe auf etwaige kundenspezifische Anweisungen für die Endmaßbearbeitung und prepariere diese entsprechend spezieller Fräskonturen und Toleranzen

- nicht-standard Werkzeuge (Radius, …)

- spezielle Anforderungen für einen Kundennutzen

- separate Aussenkontur und Innenkontur-Fräsung (Ausschnitte und Schlitze)

- konvertiere Bohrlöcher, die größer als 10mm sind als Innenkontur-Fräsung

- Überprüfe und setze die Fräsrichtungen

- Füge die Werkzeugkompensation hinzu

- Füge Stege entsprechend der Spezifikation hinzu

- Überprüfe und setze die korrekten Werkzeugabläufe für Vorbohrungen, Ausbruchbohrungen, Innen- / Aussenkonturfräsungen

- Job speichern

Ritzlagen-Vorbereitung

- Erstelle eine Ritzlage mit 0,90mm Ritzzeichnungen nach der Spezifikation

- Job speichern

Lötstopplagen-Vorbereitung

- Nutze Lötpastendaten vom Kunden unverändert, falls diese zur Verfügung gestellt wurden

- konvertiere gezeichnete Pads in Flash-Pads

- Prepariere die Lötstoppmaske enstprechend den Platinendaten, falls keine entsprechende Lage vom Kunden zur Verfügung gestellt wurde. Wähle alle nicht gebohrten Flash-Pads, welche frei von Lötstoppmaske sind und kopiere diese zur Lötstopplage

- Job speichern

Vorbereitung von Speziallagen

Diese Lagen werden nur auf Bestellung aufbereitet.

- Goldstecker Lagenvorbereitung

- Erstelle die Anbindungen entsprechend den Spezifikationen

- Füge die spezielle Fräskontur für die Goldstecker hinzu

- Überprüfe die Breite und Position der Verbindungen und Steckerleiste im Vergleich zur modifizierten mechanischen Lage

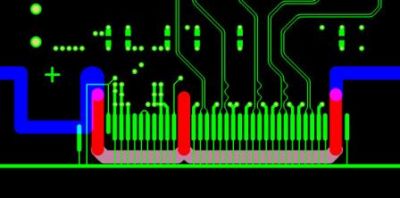

Goldstecker vor und nach der Vorbereitung

Goldstecker vor und nach der Vorbereitung

- Abziehlack-Vorbereitung

- Erstelle einen Abziehlack-Lage nach Kundenspezifikation

- Überprüfe diese auf Konformität mit unseren Produktionsanforderungen und behebe jegliche Fehler

- Durchsteigerfüller-Vorbereitung

- Erstelle die Durchsteigerfüller-Lage nach Kundenspezifikation

- Stelle sicher, das die Via-Füllung nur von einer Seite der Leiterplatte aufgetragen wird, welche keine BGA enthält.

- Überprüfe die Durchsteigerfüller-Lage auf Konformität mit unseren Produktionsanforderungen und behebe jegliche Fehler

- Karbondruck-Vorbereitung

- Erstelle die Karbon-Lage nach Kundenspezifikation

- Überprüfe diese auf Konformität mit unseren Produktionsanforderungen und behebe jegliche Fehler

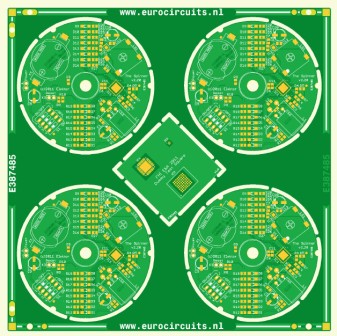

Kundennutzen-Vorbereitung

Das Einzelbild (der zu liefernde Kundennutzen) kann ein kundenspezifischer Nutzen sein. Es gibt drei Möglichkeiten:

- Nutzensetzung durch Eurocircuits – nach Eurocircuits Standard-Nutzensetzungsregeln

- Erstelle einen Eurocircuits Standardnutzen durch die automatischen Nutzensetzungs-Routinen in Übereinstimmung mit den Bestell-Details:

- Wiederhole in X und Y

- Nutzenrand-Breite

- Abstand zwischen den individuellen Schaltungen

- Erstelle einen Eurocircuits Standardnutzen durch die automatischen Nutzensetzungs-Routinen in Übereinstimmung mit den Bestell-Details:

- Überprüfe die Nutzenstabilität

- Überprüfe die Fräs- oder Ritzpositionen

- Überprüfe die Nutzenstege und füge, falls für die Stabilität nötig, weitere hinzu

- Nutzensetzung durch Eurocircuits nach Kundenspezifikation

- Erstelle den Nutzen nach der Kundenzeichnung

- Überprüfe die Nutzenstabilität

- Überprüfe die Fräs- oder Ritzpositionen

- Überprüfe die Nutzenstege und füge, falls für die Stabilität nötig, weitere hinzu

- Nutzensetzung durch den Kunden

- der Kunde stellt Gerber Daten mit einen komplett erstellten Nutzen

- Überprüfe die Nutzenstabilität

- Überprüfe die Fräs- oder Ritzpositionen

- Überprüfe die Nutzenstege und füge, falls für die Stabilität nötig, weitere hinzu

- der Kunde stellt Gerber Daten mit einen komplett erstellten Nutzen

- Job speichern

Endprüfung

- Erstelle eine neue Netzliste von den aktuellen Daten und prüfe diese gegen die Referenzliste, die unmittelbar nach dem Einlesen der Kundendaten gespeichert wurde.

- Falls es irgendwelche Unterschiede zwischen den beiden Netzlisten gibt, finde den Grund dafür und korrigiere diesen falls nötig.

- Prüfe jede Kupferlage gegen die Originaldaten

- Manche Unterschiede haben Ihren Ursprung in unseren Anpassungen für eine bessere Produzierbarkeit. Ignoriere diese und finde heraus, wo die anderen Unterschiede ihren Ursprung haben und repariere diese wenn nötig.

- Falls es keine weiteren Fehler gibt:

- Komprimiere und packe die Job-Daten (ZIP)

- Lade sie in das System hoch und gebe die Freigabe für den nächsten Vorbereitungsschritt

Ein zweiter Ingenieur durchläuft mit den Daten nun eine Reihe von Überprüfungen, um zu bestätigen das die Produktionsdaten folgendem entsprechen:

- Der Kundenbestellung und seinen Anweisungen

- Den Spezifikationen des gewählten Service

Falls es irgendwelche Fehler gibt, müssen diese korrigiert werden. Wenn die Daten als korrekt bestätigt werden, werden diese an den nächsten Produktionsschritt übergeben. Dort wird der Auftrag auf einem Produktionsnutzen platziert.

Der Beitrag über den folgenden Schritt wird in Kürze erscheinen.

eurocircuits-datenaufbereitung-analyse

Eurocircuits Datenaufbereitung – Einzelbild (Teil I) – Bohrdaten und Kupferbild