Eurocircuits Datenaufbereitung – Einzelbild (Teil I) – Bohrdaten und Kupferbild

Haben Sie sich je gefragt was mit Ihren Daten geschieht, wenn der Bestellstatus auf Einzelbildaufbereitung (Single image) steht? Die Antwort basiert auf den Anweisungen, die wir unseren Datenaufbereitungs-Ingenieuren geben. Viele der unten angegebenen Schritte sind wegen der erforderlichen Geschwindigkeit und Genauigkeit automatisiert, jedoch haben wir dieses zum Zwecke einer besseren Präsentation ausser Acht gelassen. Mehr Informationen über unsere Anforderungen können auf unserer Webseite unter “Leitlinien für Entwickler” gefunden werden.

Schritt 2 – Einzelbildaufbereitung (Teil I) – (Single Image und Single Image Cross Check)

Der Name Einzelbild könnte eventuell irreführend sein, da es sowohl das einzelne Layout der Leiterplatte, als auch den Kunden- oder Bestückungsnutzen beinhaltet. Bei uns bezeichnet es die an den Kunden auszuliefernde Einheit (einzelne Leiterplatte / Kundennutzen) im Gegensatz zu unserem kombinierten Produktionsnutzen.

Job erstellen

- Lade die Job Daten aus Schritt 1 (Analyse der Leiterplatten CAD-Daten)

- Entferne alles ausserhalb der Leiterplatten-Kontur

- Erstelle eine Netzliste des Jobs für die Bohr- und Gerberdaten. Wir werden diese später verwenden, um sicherzustellen das wir keine Fehler während der Datenaufbereitung gemacht haben. Falls Sie eine IPC Netzliste von Ihrem CAD-System zur Verfügung gestellt haben, vergleichen wir in diesem Schritt diese mit der von uns erstellten und werden eine Abweichung melden falls Diskrepanzen bestehen.

- Speichere eine Kopie der Original-Lagen (wie erhalten) als Referenz für spätere Überprüfungen.

- Lade den korrekten Lagenaufbau für den Job entsprechend den Material-/Kupferdicken usw., wie sie in der Bestellung spezifiziert wurden.

- Speichere den Job.

Bereite die Bohrlage(n) auf

- Kalkuliere die nominale Bohrgröße. Innerhalb unserer Standard-Toleranzen, entspricht die nominale Bohrgröße des in den Daten spezifizierten Endlbohrdurchmessers (z.B. 0,80mm). Wo der Designer seine eigene Toleranz spezifiziert hat (z.B. +0,10/-0,00), produzieren wir die Bohrung, welche in der Mitte dieses Toleranzbereichs liegt (so dass die nominale Bohrgröße 0,85mm sein wird).

- Vergrößere die nominalen Bohrgrößen auf die Produktionslochdurchmesser, um den galvanischen Aufbau in den Bohrwandungen, die mechanischen Toleranzen der Bohrmaschinen usw. zu berücksichtigen. Dies stellt sicher, dass sich jeder Endbohrdurchmesser innerhalb der Toleranzen befindet. Die Regeln sind:

- Durchkontaktierte (DK) Bohrungen mit einem Enddurchmesser ≤ 0,45mm (Annahme es sind Durchsteiger): vergrößere um 0,1mm.

- DK Bohrungen > 0,50mm (Annahme es sind Bauteillöcher): vergrößere die Bohrung um 0,15mm.

- Nichtdurchkontaktierte Bohrungen (NDK): vergrößere um 0,05mm. Dies ist durch das Zurückschwingen des Materials notwendig: Die Bohrung ist immer gerinfügig kleiner als der Bohrdurchmesser.

- Sortiere und gruppiere alle Bohrungen und Schlitze in der korrekten funktionalen Bohrlage.

- Setze alle Bohrungen und Schlitze – DK und NDK – in den ersten Bohrdurchgang

- Verschiebe alle NDK-Bohrungen, Schlitze oder inneren Ausfräsungen, die Teil der Aussenkontur sind, oder als solche angesehen werden können in den Fräsdurchgang.

- Bewege alle NDK-Bohrungen größer als 6.00mm zum Fräsdurchgang.

- Bewege alle NDK-Bohrungen und Schlitze, die in Kupfer liegen (Pad oder Fläche) zum zweiten Bohrdurchgang oder zur Endmaßbearbeitung, abhängig von den Produktionsanforderungen.

Es gibt 3 mögliche Schritte im Produktionsablauf, in denen Löcher gebohrt werden können:

- Erster Bohrdurchgang oder durchkontaktierte Bohrlage:

- Dies ist einer der ersten Produktionsschritte. Alle hier gebohrten Löcher werden durchkontaktiert (DK), es sei denn das Loch wird durch “tenting” mit Trockenfilm abgedeckt und dadurch nicht durchkontaktiert (NDK). NDKs benötigen eine Kupferfreistellung von 0,30mm und dürfen maximal eine Größe von 6,00mm haben.

- Zweiter Bohrdurchlauf oder nicht durchkontaktierte Bohrlage:

- wird nach der chemischen Aufkupferung (oder dem Blackhole Prozess) durchgeführt. Alle Löcher sind nicht durchkontaktiert (NDK)

- Fräs- oder Ritzdurchgang:

- Der letzte Schritt in dem die Aussenkontur der Leiterplatte hergestellt wird. In diesem Durchgang erstellte Löcher sind NDK.

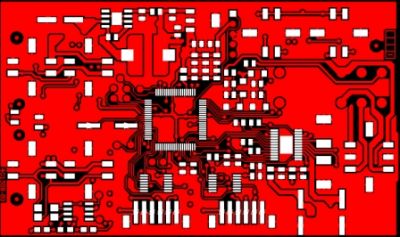

Aussenlagenaufbereitung

- Datenbereinigung

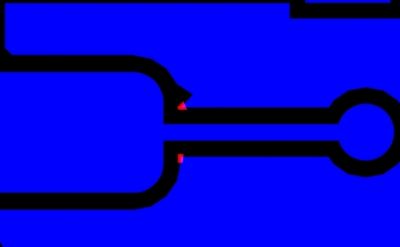

- Ersetze alle gezeichneten Pads und Bereiche durch richtige Flash Pads und Polygone. Gezeichnete Figuren mit kleinen Linien waren in alten Standard Gerber Daten gebräuchlich. Bei extended Gerber benötigt man diese nicht mehr, denn alle Padformen oder gefüllte Bereiche können definiert werden.

|

|

|

painted draws |

|

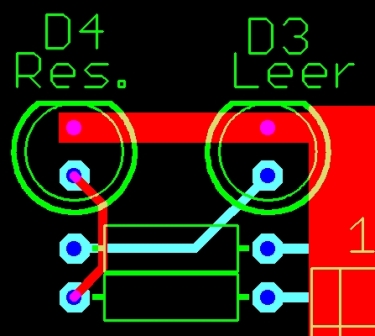

Prüfung auf fehlende Kupferpads bei durchkontaktierten Löchern (DK).

- Überprüfung nicht-durchkontaktierter Löcher (NDK)

- Entferne von jedem nicht-durchkontaktierten NDK-Loch das Kupferpad, falls es kleiner als das Loch ist.

- Bei NDKs des ersten Bohrdurchlaufs (Tented NDK): Überprüfen ob die Freistellung Bohrung zu Kupfer mindestens 0,30mm beträgt.

- Wenn nötig Korrektur der Freistellung zum Kupfer auf 0,30mm (=gleiche Korrekturmethoden/-einschränkungen wie bei Minimum Kupfer zu Rand Abstand in DRC – s.Artikel über Daten-Analyse)

- Falls eine Korrektur nich möglich ist, verschiebe die NDKs auf den zweiten Bohrlauf oder den Fräsdurchgang, je nach Produktionsanforderung.

- Überprüfe und Korrigiere die Kupferfreistellung von 0,25mm von allen Elementen zur Fräslage (=gleiche Korrekturmethoden/-einschränkungen wie bei Minimum Kupfer zu Rand Abstand in DRC – s. Artikel über Daten-Analyse)

- Führe die automatisierten Design-Rule-Checks (DRCs) durch, um Verletzungen der minimalen Design Spezifikationen des gewählten Service zu finden. Jede in diesem Schritt gefundene Verletzung sollte durch uns korrigierbar sein.

- Überprüfe und korrigiere kleine, durch sog. “Peelables” verursachte Kupferfehlstellen, die in der Produktion Probleme verursachen können (s. Design-Leitlinien S. 13), Nadellöcher und Kupferschnitzer:

|

|

|

Sliver |

|

-

- Die Abmessungswerte der zu entdeckenden Kupferfehlstellen hängen von der Leiterbildklasse ab. “Peelables” und Nadellöcher werden gefüllt, Schnitzer entfernt.

- Job speichern.

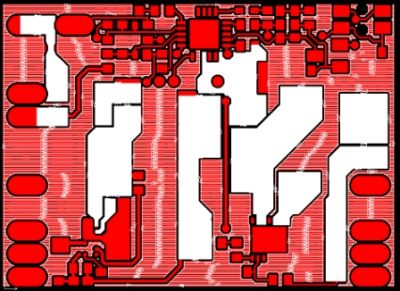

Innenlagen-Aufbereitung

- Bereinige die Daten wie für die Aussenlagen.

- Entferne alle nicht-funktionalen Pads

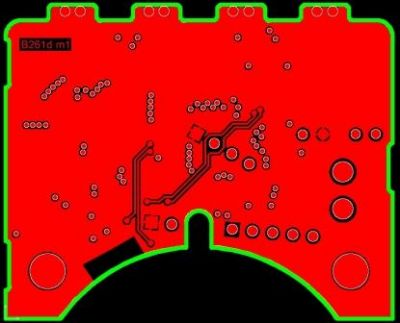

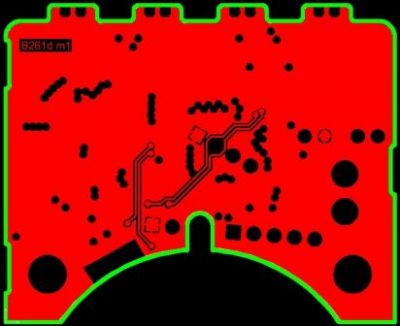

|

|

|

inner layer nonfuctional pad-removed |

|

- Überprüfe auf fehlende Kupferpads auf angebundenen durchkontaktierten Löchern

- Überprüfe und korrigiere die Kupferfreistellung von 0,25mm für alle Elemente von der Fräslage (=gleiche Korrekturmethoden/-einschränkungen wie bei Minimum Kupfer zu Rand Abstand in DRC – s. Artikel über Daten-Analyse)

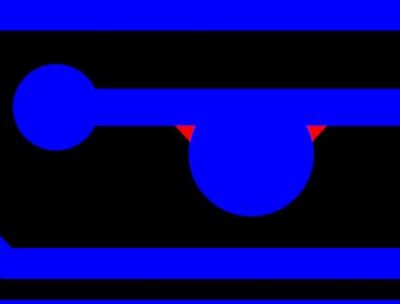

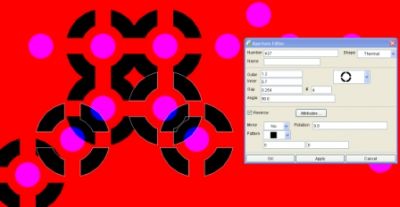

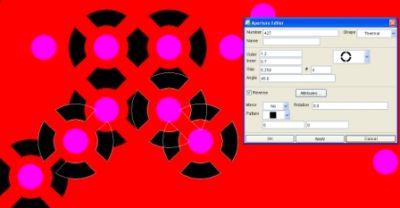

- Überprüfe und korrigiere alle Thermalfallen falls notwendig

-

thermal-repair after

- Überprüfe auf richtige Anbindung der Wärmefallen an die Kupferlage, rotiere wenn nötig die Wärmefalle. Die minimale Kupferanbindung in der Wärmefalle sollte 0,20mm betragen.

- Führe die automatisierten Design-Rule-Checks (DRCs) durch, um Verletzungen der minimalen Design Spezifikationen des gewählten Service zu finden. Jede in diesem Schritt gefundene Verletzung sollte durch uns korrigierbar sein.

- Speichere den Job.

eurocircuits-datenaufbereitung-analyse

Eurocircuits Datenaufbereitung – Einzelbild (Teil II) – andere Lagen und outputs