Kein Basismaterial wird so viel verwendet wie FR-4. Dabei ist das in Epoxidharz eingebettete Glasfasergewebe alles andere als unkompliziert. Wer zuverlässige Hardware konstruieren will, muss die Verarbeitungsprozesse und Eigenschaften des Materials kennen.

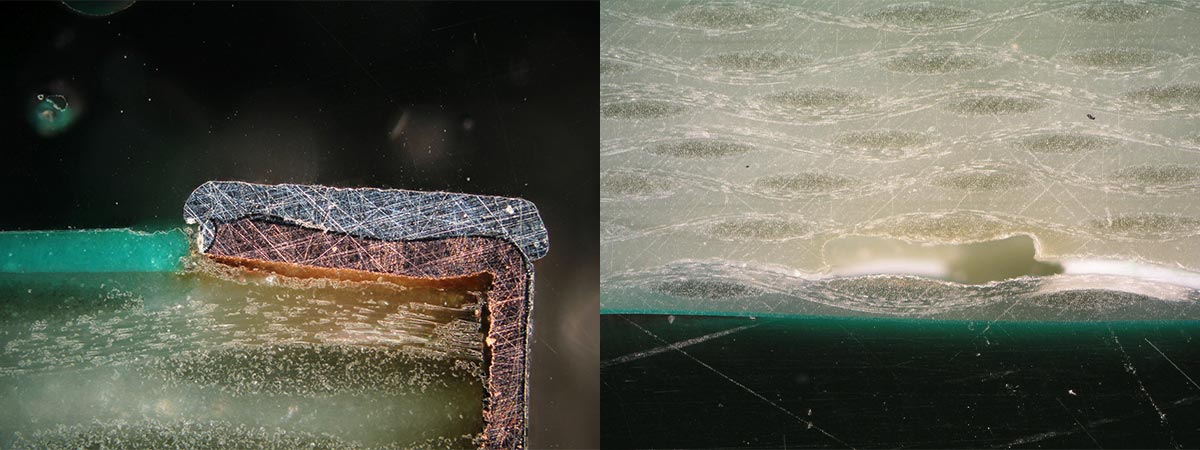

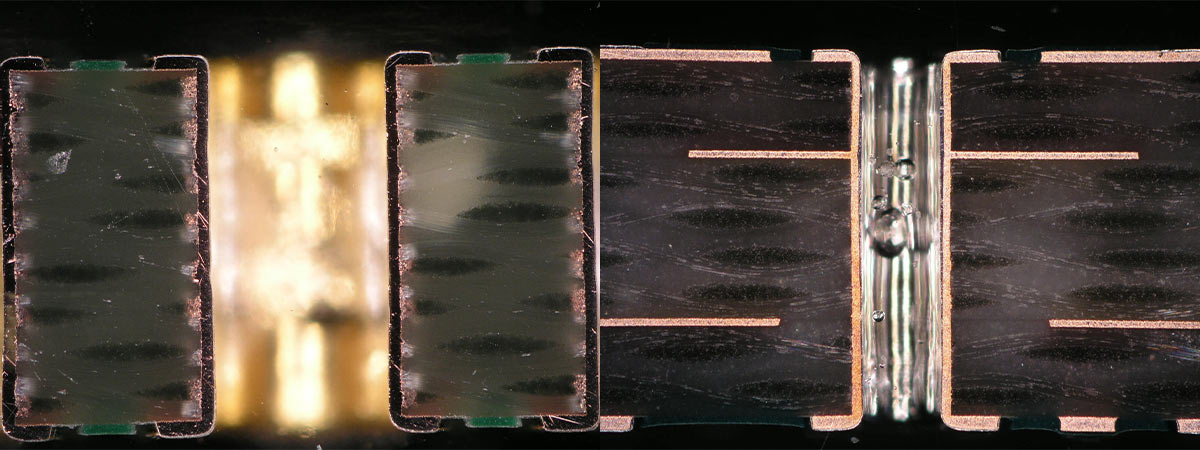

Querschnitt durch einen 4-Lagen-Multilayer. Deutlich ist das in Harz eingebettete Glasfasergewebe zu erkennen.

Die Laminatfamilie FR-4 ist das am häufigsten verwendete Ausgangsmaterial für Leiterplatten. Laminat bezeichnet die nicht leitenden Bestandteile einer Leiterplatte. In der Regel handelt es sich dabei um in Epoxidharz eingebettete gebündelte Glasfaserstränge. FR ist die Abkürzung FR flame retardant oder flame resistant und bedeutet, dass das Basismaterial flammhemmend bzw. flammfest ist. Die 4 bezeichnet einen bestimmten Typ.

FR-4 ist eine Materialkategorie, die von den 1960er Jahren bis heute von der NEMA definiert wurde; die entsprechende Norm spezifiziert die Leistungsanforderungen von FR-4, die sich im Laufe der Jahre erheblich weiterentwickelt haben.

FR-4 ist nicht gleich FR-4. Denn FR-4 gibt es in verschiedenen Ausführungen und Stärken. Seine charakteristischen Eigenschaften sind kriechstromfest bzw. isolierend, mechanisch stabil und biegebelastbar, bis 100° C hitzebeständig und preisgünstig. Allerdings ist es bei Weitem kein einfaches, unkompliziertes Basismaterial, wie man vielleicht annehmen könnte.

Auch wenn sich viele Leiterplattendesigner dessen nicht bewusst sind; die Materialhersteller investieren ständig in die Forschung und Weiterentwicklung in diesen vermeintlich einfachen Baustein, um den steigenden Anforderungen der Elektronikindustrie gerecht zu werden. Das sind Verbesserungen in der Chemie und bei den Rohstoffen und vor allem Verbesserungen, um Produktionsschwankungen zu senken.

Schauen wir uns die Eigenschaften an, die FR-4 für uns erfüllen soll:

- Beständige, einheitliche und vorhersehbare Eigenschaften, auch nach mehreren Aufheiz- und Kühlzyklen, bei denen das Material weich wird, fließt und dann wieder aushärtet;

- Es muss weich genug sein, um winzige Lücken im Kupfer zu füllen, aber nicht so weich, dass es unter Druck vollständig entweicht;

- starke und dauerhafte Verbindungen, ähnlich wie Klebstoff, zwischen den Schichten des Aufbaus, also zwischen Laminaten, Kupfer und Lötstoppmaske schaffen und

- als starre Kerne und als sehr dünne Platten mit unterschiedlichen Fließeigenschaften und langer Haltbarkeit erhältlich sein.

Das sind ziemlich viele Anforderungen an ein Material!

Um zuverlässige Leiterplatten herstellen zu können, muss die Qualität der Rohstoffe gut sein und der Herstellungsprozess speziell auf das verwendete Laminat abgestimmt werden. Außerdem müssen die Materialeigenschaften so gewählt werden, dass der spätere Einsatzort der Leiterplatte berücksichtigt wird, z.B. wenn sie viele Wärme-Kälte-Zyklen durchläuft oder in Umgebungen mit hohen Temperaturen eingesetzt wird.

Im Folgenden erläutere ich die Qualitätskriterien von FR-4, damit sich Leiterplattendesigner potenzieller Problempunkte bewusst sind und sie mit ihren Herstellern besprechen können, um das beste Material für ihre Anwendung auszuwählen.

Im Querschnitt eines 4-Lagen-Multilayers sind viele Details zu erkennen. Zu sehen sind die einzelnen Glasfasern, die ein Bündel bilden, die verwoben sind. Anschließend werden eines oder mehrere dieser Gewebe in Harz eingebettet. Beim Aufbaus der elektrischen Lagen wird Kupfer hinzugefügt, um das Leiterbild zu erstellen.

Die Bestandteile der FR-4-Leiterplatte

FR-4 gibt es in zwei Hauptformen:

- Core, Kerne: ausgehärtetes Laminat mit (einer oder) zwei Kupferschichten auf der Oberfläche; das ist die Basis für die Herstellung einer zweilagigen Leiterplatte.

- Prepreg (kurz für preimpregnated, vorimprägniert): noch nicht vollständig ausgehärtete Epoxidharz-Laminatplatten; erst unter Druck und Hitze beim Verpressen wird das Epoxydharz klebend und verbindet die Laminate miteinander zum Multilayer.

Kerne und Prepregs gibt es in vielen Dicken, sodass die Hersteller unendlich viele Aufbauten fertigen können.

Hier ist eine sehr vereinfachte Beschreibung, wie Leiterplattenaufbauten, auch Build up oder Stack up genannt, hergestellt werden:

Für doppelseitige Leiterplatten verwenden die Hersteller Kerne, aus denen in chemischen und mechanischen Prozessen die Leiterplatte hergestellt wird. Bei Multilayer mit vier oder mehr Lagen werden die Leiterplatten durch Stapeln von geätzten und ggf. gebohrten Kernen mit Prepreg-Folien (in der Regel zwei) zwischen ansonsten benachbarten Kupferlagen hergestellt.

Der Stapel wird erhitzt und gepresst, wobei das unausgehärtete Harz in den Prepregs schmilzt und sich in Lücken im Kupfer und Bohrungen drückt z.B. in Blind- und Burried Vias (Sacklöcher und vergrabene Durchkontaktierungen). Dadurch entsteht eine Verbindung, die sich unter den spezifizierten Einsatzbedingungen und der Lebensdauer des Materials niemals lösen sollte. Schließlich durchläuft der Stapel dieselben chemischen und mechanischen Prozesse wie eine zweilagige Leiterplatte.

Der so entstandene Stapel kann nun als Baustein für die Herstellung eines Aufbaus mit weiteren Schichten dienen, die mit weiteren Pressvorgängen zusammengefügt werden. Wir sprechen vom Multilayer.

Manchmal hört man von Low-Flow- oder No-Flow-Prepregs, die, wie der Name schon sagt, nur so weit fließen, dass sie Schichten verbinden, aber nicht zum Füllen von Hohlräumen gedacht sind. Diese Art von Prepregs schrumpft (vertikal) oder dehnt sich (horizontal) während des Pressens des Stapels nicht wesentlich aus. Das ist z.B. bei Flex- und Semi-Flex-Leiterplatten nützlich, bei denen wir eine mechanische Begrenzung ohne Beschnitt beibehalten möchten.

Was in der Fertigung schiefgehen kann

Selbstverständlich muss der Leiterplattenhersteller, dafür zu sorgen, dass seine Prozesse genau auf die verwendeten Materialien abgestimmt sind, um zuverlässige Leiterplatten zu fertigen.

Das beginnt schon in der Logistik, denn Prepreg hat eine begrenzte Haltbarkeit. Wenn die abgelaufen ist, beginnt es sich zu zersetzen. Die Leiterplattenhersteller müssen also sicherstellen, dass die Materialien „frisch“ sind und innerhalb der Spezifikationsgrenzen liegen.

Ein weiterer entscheidender Faktor ist das Kupfer im individuellen Leiterbild: mehr Kupfer, weniger Lücken, dickere Kupferschicht; weniger Kupfer, mehr Lücken, dünnere Schicht. Denken Sie beim Leiterplattendesign daran, dass das Harz in all die winzigen Lücken im Kupfer fließen muss, z.B. zwischen den Leiterbahnen der Differenzialpaare, damit die Leiterplatte richtig funktioniert.

Wird das nicht beachtet, kommt es zu Problemen: Lücken, die zu Impedanzfehlanpassungen führen, Ablösen des Kupfers vom Laminat (Delamination), ungleichmäßige Metallisierung der Bohrungen und vieles mehr.

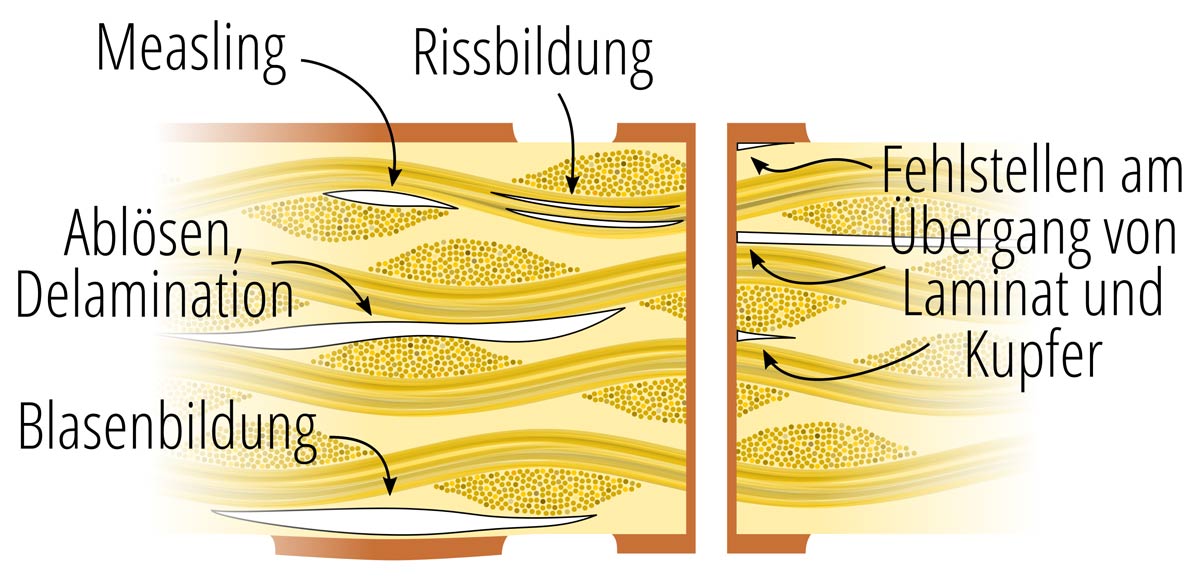

Einige der Fehler, die bei FR-4 auftreten können: Measling (Lücken zwischen Bündeln im Schnittpunkt), Rissbildung (Lücken zwischen Glasfasern), Blasenbildung (größere” Lücken im Harz) und Delamination (Lücken, die breite” Lücken zwischen den Geweben verursachen). Rechts sind einige Lücken zwischen dem Laminat und dem Kupfer an einer Durchkontaktierung zu sehen.

Die IPC, IPC-A-600 und andere Stellen, erklärt in einigen Details, was bei FR-4 schiefgehen kann und was wir für die drei Leiterplattenklassen als „akzeptabel“ ansehen könnten. Hier sind einige dieser Fehler, die im Bild dargestellt sind:

- Measling: Trennung der Fasern an der Gewebekreuzung

- Rissbildung: Hohlräume zwischen Glasfasern innerhalb des Bündels (Garn)

- Delamination/Blistering: Trennungen im Basismaterial, zwischen einzelnen Gewebelagen (Lagen) oder zwischen Basismaterial, Kupferfolie oder Beschichtung, z.B. Lötstoppmaske

Die IPC spricht auch vom Freilegen des Gewebes an der Oberfläche:

- Freilegung des Gewebes: Die Glasfasern liegen frei, da kein Harz vorhanden ist.

- Gewebetextur: Die Glasfasern sind durch eine dünne Harzschicht sichtbar.

- Freigelegte oder unterbrochene Fasern.

Es gibt einen Grenzwert für die zulässigen metallischen oder nichtmetallischen Fremdeinschlüsse in einem Isoliermaterial. Und es gibt Grenzwerte für das Haloing, auch Hofbildung genannt, das eine raue Oberfläche durch mechanische Zerrüttung nach dem Bohren und Fräsen bezeichnet.

Das sind viele Dinge, die in der Leiterplattenfertigung schiefgehen können! Um zu verstehen, wie es zu diesen Fehlern kommen kann, erörtern wir im zweiten Teil die Eigenschaften von FR-4 und die Bedingungen, denen es bei der Verarbeitung zur elektronischen Baugruppe ausgesetzt ist.

Wärmeausdehnungskoeffizient (Coefficient of thermal expansion) CTE-Wert

Eine Leiterplatte durchläuft mehrere Heiz- und Kühlzyklen. Bei der Herstellung gibt es ungefähr einen Zyklus für jedes Paar Kupferschichten und für jede Seite, wo gelötet wird. Ein weiterer Zyklus kann bei der Nacharbeit oder beim Auflöten eines Moduls erfolgen. Und natürlich kann das Produkt mehrere oder viele Zyklen durchlaufen, je nach Anwendung und Einstellung. Die Leiterplatte muss also all diese Zyklen und den Rest ihrer Lebensdauer überstehen.

Auch wenn die Leiterplatte monolithisch zu sein scheint, besteht sie aus mehreren Materialien, die alle unterschiedlich auf die Temperatur reagieren. Ein Maß dafür ist der thermische Ausdehnungskoeffizient CTE (Coefficient of thermal expansion). Er gibt an, um wie viel sich das Material bei jeder Temperaturänderung ausdehnt, normalerweise um 1℃. Der CTE wird in der Regel in ppm/℃ angegeben: die Ausdehnung in Teilen pro Million einer Längeneinheit für jedes Grad Temperaturänderung. Manchmal wird die Gesamtausdehnung auch als Prozentsatz für einen Temperaturbereich angegeben, z.B. 3,3% für 50 bis 260°C.

Einheitliche Materialien wie Kupfer haben einen einzigen CTE, da sie sich in alle Richtungen mit der gleichen Geschwindigkeit ausdehnen. Ein Verbundwerkstoff wie FR-4 sollte CTE-Werte für die drei Achsen x, y und z haben (“CTEx”, “CTEy” bzw. “CTEz”). Wenn das horizontale Webmuster der x- und y-Achse gleich ist, ist der CTEx derselbe wie der CTEy, andernfalls sind sie etwas unterschiedlich; die z-Achse unterscheidet sich jedoch erheblich von den horizontalen CTEs, da die Verstärkungsfasern nur in der x- und y-Achse verlaufen. Der CTE sollte auch unterhalb und oberhalb der Glasübergangstemperatur (Tg) angegeben werden (mehr dazu später).

Querschnitte von Durchkontaktierungen in einer zweilagigen Leiterplatte (links) und einer mehrlagigen Leiterplatte. Die Blasen in den Durchkontaktierungen sind in Harz eingeschlossen, das während der Präparation des Schliffes hinzugefügt wird; mehr dazu hier.

Zum Veranschaulichen ein einfaches Beispiel: Wenn der CTEx,y-Wert unseres Laminats mit 17 ppm/℃ angegeben ist und unsere Materialfläche 50 mm x 50 mm beträgt, würden wir erwarten, dass sich das Material in den XY-Achsen mit einem Wert von 50 / 106 x 17 = 0,00085 mm/℃ ausdehnt, oder 0,00085 x 200 = 0,17 mm bei 200 ℃.

Probleme treten auf, wenn Materialien mit unterschiedlichen CTEs miteinander verklebt und dann erhitzt werden. Ein Beispiel: Stellen Sie sich vor, Sie kleben Papier (niedriger CTE) auf ein Gummiband (hoher CTE) und ziehen dann an den Enden. Das Papier wird reißen. Dieser “Riss” kann sowohl “innerhalb” der Leiterplatte als auch an der Schnittstelle, den Lötstellen, zwischen der Leiterplatte und den Bauteilen auftreten.

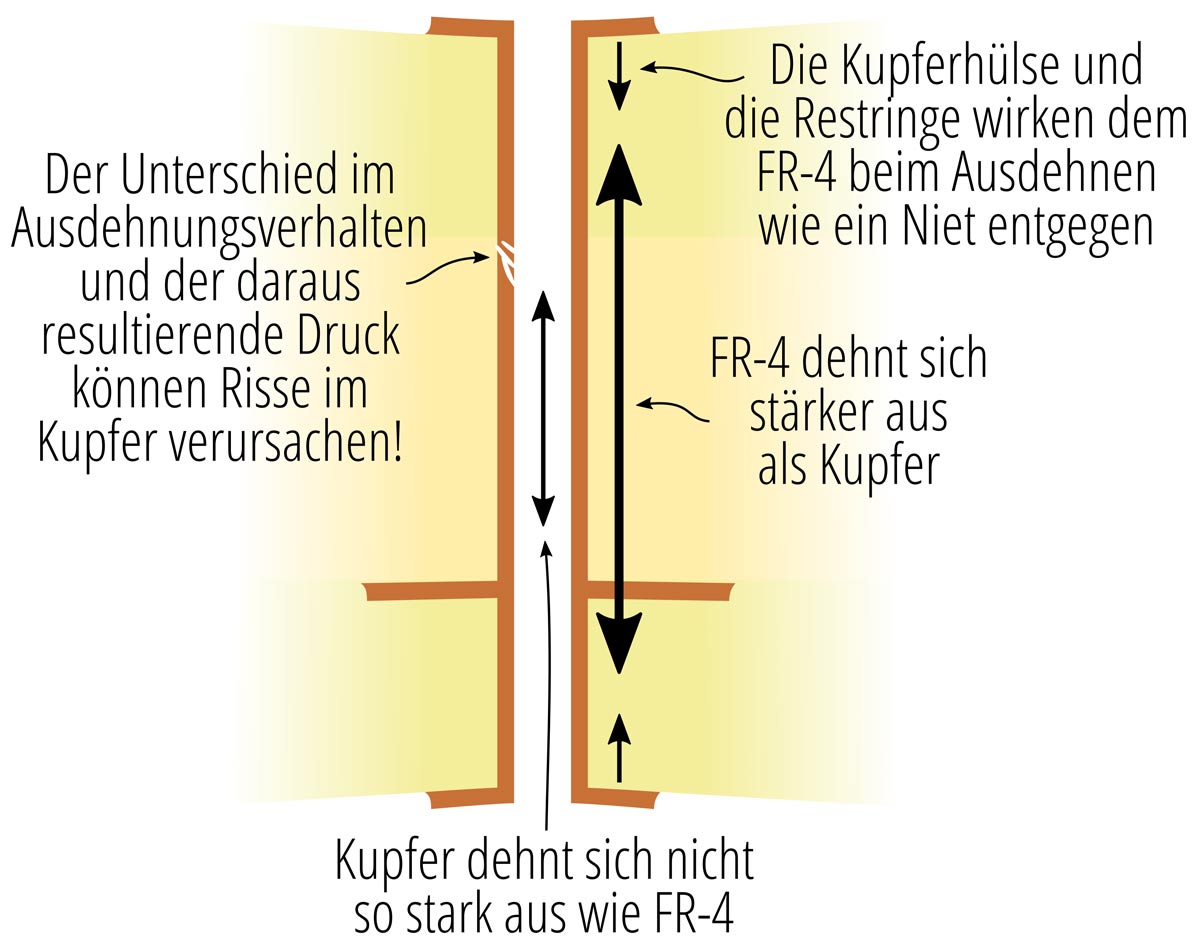

Kupfer hat einen niedrigen CTE im Vergleich zum CTEz von FR-4. Die Kupferhülse innerhalb des FR-4 widersetzt sich daher der Ausdehnung und kann reißen.

Da es in z-Richtung keine Glasverstärkung gibt, ist der CTE des Harzes der primäre Expansionsfaktor, der unter- und oberhalb der Glasübergangstemperatur Tg unterschiedlich ist: Der CTEz kann unterhalb des Tg bis zu 70 ppm/℃ betragen und oberhalb des Tg auf über 250 ppm/℃ ansteigen. Die Folge ist ein sehr starker Anstieg der Ausdehnung, wenn der Tg überschritten wird, was beim Löten mit Sicherheit der Fall ist.

Besonders kritisch sind metallisierte Bohrungen und Durchkontaktierungen durch das Laminat, wo eine Kupferhülse die Restringe an der Ober- und Unterseite der Leiterplatte verbindet. Der CTE von Kupfer liegt bei etwa 17 ppm/℃, während der CTEz viel höher ist; CTEx,y werden normalerweise so hergestellt, dass ihr CTE nahe bei dem von Kupfer liegt. Dies bedeutet, dass sich das Laminat bei steigender Temperatur stärker ausdehnt, als das Kupfer, was zu Rissen in der Hülse oder zum Abheben der Pads von der Leiterplattenoberfläche führen kann. Dieses Risiko steigt mit der Wiederholung und Dauer von bestimmten Temperaturzyklen.

Außerdem besteht die Möglichkeit von CTE-Fehlanpassungen zwischen der horizontalen Ausdehnung der Leiterplatte (CTEx,y) und den darauf gelöteten Bauteilen. Die Bauteile bestehen aus unterschiedlichen Materialien, die sich auch unterschiedlich schnell ausdehnen. Ein BGA zum Beispiel hat wahrscheinlich eine Leiterplatte im Inneren des Gehäuses und die Schnittstelle zur Hauptleiterplatte besteht aus winzigen Lotkugeln. Die CTE-Abweichungen können zu Scherkräften und Rissen in den Lötstellen führen, die den elektrischen Kontakt unterbrechen oder die langfristige Zuverlässigkeit des Produkts beeinträchtigen können.

Es ist wichtig, daran zu denken, dass Verbundwerkstoffe eine ganze Reihe von CTE-Spezifikationen haben können. Die Designer müssen sicherstellen, dass sie die richtigen für ihre Anwendung in Betracht ziehen.

Glasübergangstemperatur, Tg-Wert

FR-4 und andere Arten von Laminaten haben eine Glasübergangstemperatur (Tg): die Temperatur, bei der ein Polymer die Phase zwischen einem glasig-spröden Zustand und einem zähflüssig-gummiartigen Zustand wechselt. Bei Temperaturen oberhalb des Tg steigt der CTE deutlich an und damit auch das vom Polymer eingenommene Volumen. Das am häufigsten verwendete FR-4 hat einen Tg von etwa 130 bis 140℃, wobei die Materialien mit zunehmender Tg-Spezifikation teurer und exotischer werden. 180℃ gilt als “Hoch-Tg”; Laminate der Rogers RO4000® Familie können beispielsweise einen Tg von 280℃ haben.

Während CTE-Werte über Tg vor allem für den Leiterplattenhersteller wichtig sind, ist der Tg-Wert selbst ein wichtiger Parameter für den Entwickler und Leiterplattendesigner. Er muss sicherstellen, dass die Umgebungstemperatur, z.B. die Umgebungstemperatur oder die Temperatur in der Nähe ICs, mit einer gewissen Toleranz darunter bleibt. (Eine feste Toleranz gibt es nicht; jeder Hersteller legt ihn für ein Produkt fest). Andernfalls verliert die Leiterplatte ihre mechanischen Eigenschaften und verhält sich nicht wie erwartet.

Es ist wichtig, sich daran zu erinnern, dass Tg kein Indikator für die thermische Leistung oder Lebensdauer ist; die Zersetzungstemperatur (Td, weiter unten ausführlich beschrieben) ist ein geeigneterer Parameter.

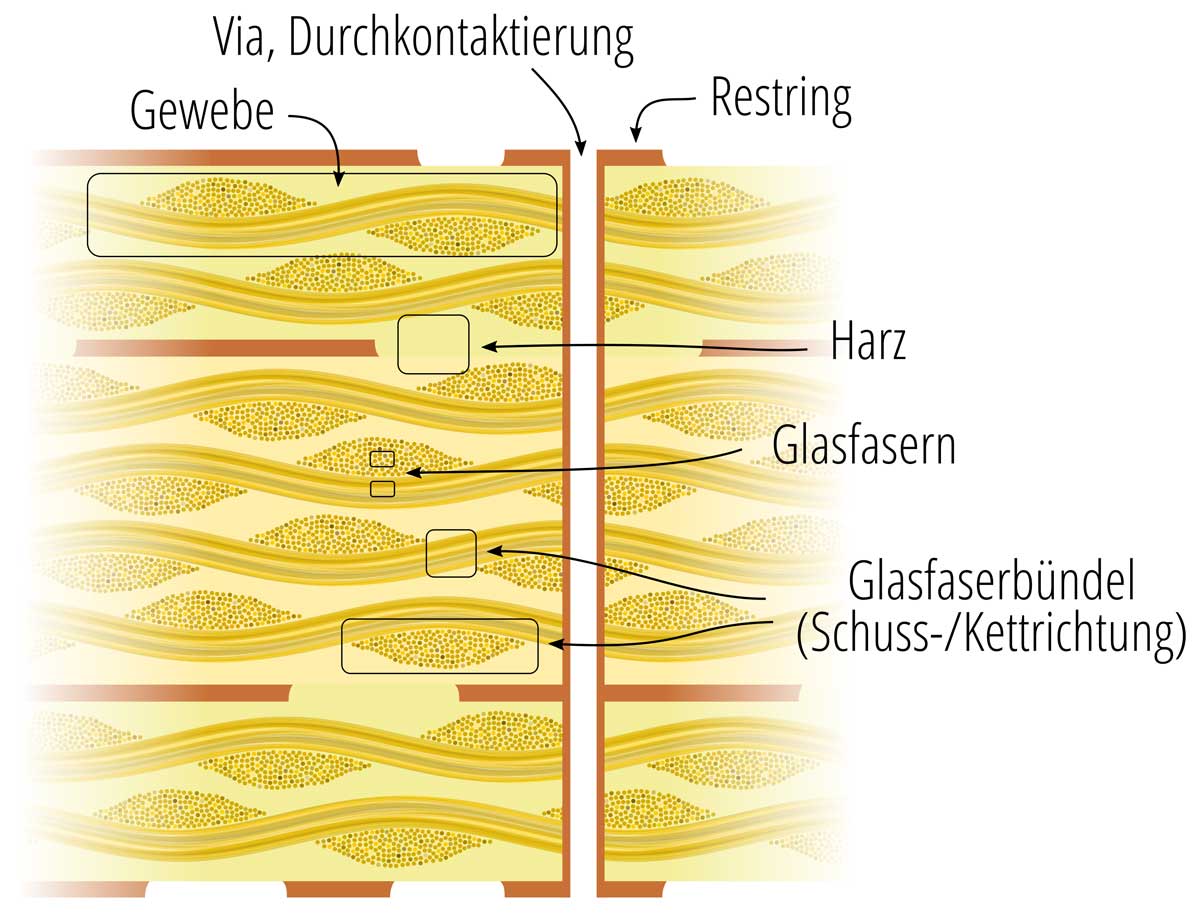

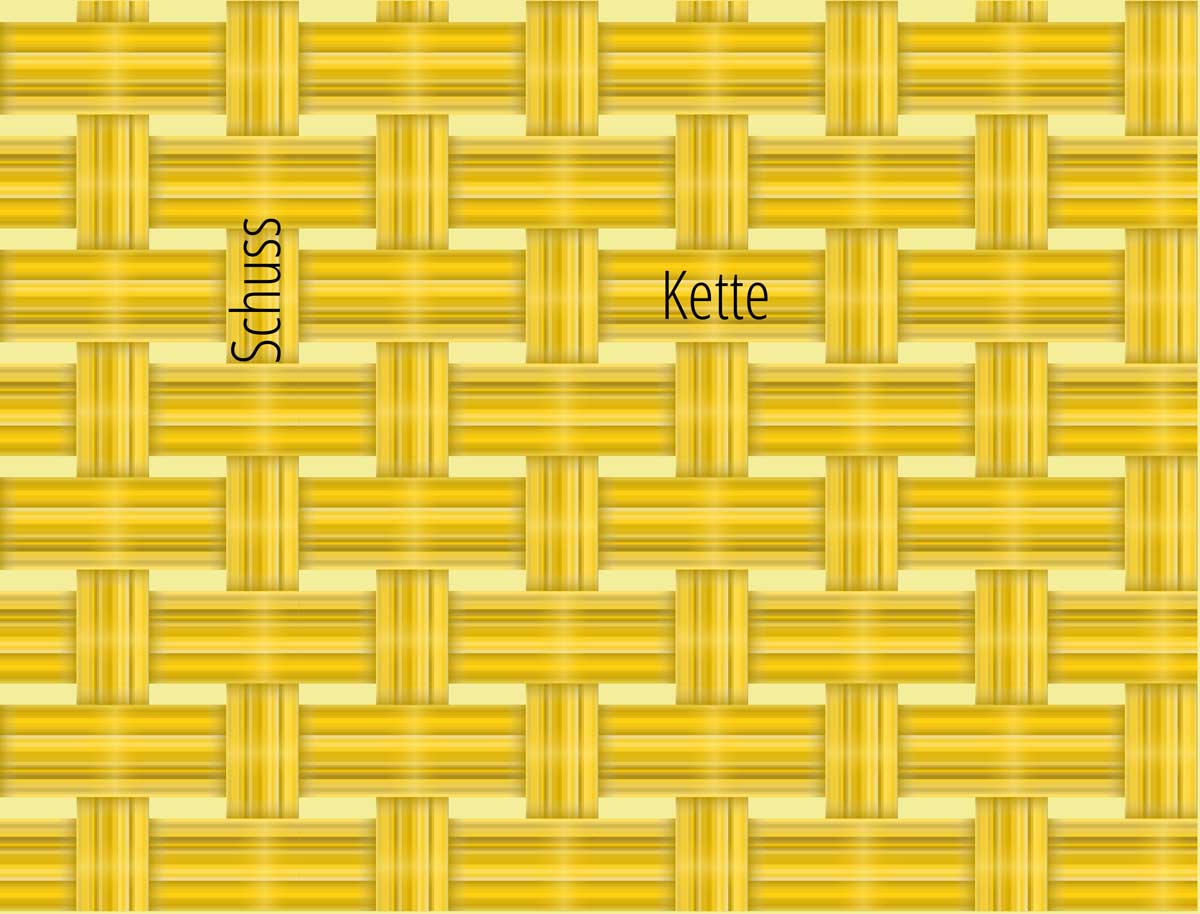

Das Glasfasergewebe

Ein einzelnes Glasfasegewebe; Jedes Gewebe besteht aus mehreren Grasfaserm, die miteinander verwoben sind (eine Richtung wird als “Schuss”, die andere als “Kette bezeichnet). Achtung: Der Abstand zwischen den Fasern und die “Dicke” der Fasern in x- und y-Richtung ist nicht unbedingt gleich.

Die Glasfasern, aus denen das FR-4 besteht, sind nicht immer gleich; tatsächlich gibt es viele Möglichkeiten, FR-4 zu weben! Man kann die Anzahl der Fasern in einem Strang variieren, die Dicke jedes Strangs (sie können “abgeflacht” werden), den Abstand zwischen den Fäden und verschiedene Parameter für die x- und y-Achse (Schuss bzw. Kette).

Hinzu kommt, wie viele Fäden pro Dickeneinheit vorhanden sind. Das bedeutet, dass das Verhältnis von Glas zu Harz in unserem speziellen FR-4-Gewebe einen großen Einfluss auf den CTE-Wert und den Tg-Wert hat. Harz hat einen höheren CTE-Wert als Glas; Harz ist der Teil, der erweicht.

Doch das ist noch nicht alles. FR-4 ist anisotrop: Es hat in verschiedenen Richtungen unterschiedliche Eigenschaften. Zum Vergleich: Holz ist ein Beispiel für ein anisotropes Material mit und gegen seine Maserung. Auch die relative Dielektrizitätskonstante εr / DK ist bei FR-4 nicht einheitlich. Manchmal wird das als “Mikro-DK” bezeichnet.

Was bedeutet es, wenn jede Stelle ein anderes Verhältnis und eine andere Dichte von Glas und Harz aufweist? Dies könnte sich natürlich auf die resultierende charakteristische Impedanz entlang der Leiterbahnen auswirken. Bei niederfrequenten Signalen ist das kein großes Problem, nur mit zunehmender Frequenz wird der Effekt (der auch mit der Glasgewebeverschiebung zusammenhängt) verstärkt. Das Problem spitzt sich zu, wenn das FR-4 die bereits erwähnten Fehler wie Measling, Blasenbildung, Rissbildung usw. aufweist.

Andere Basismaterialeigenschaften

Die Hersteller der FR4-Laminate geben noch weitere Spezifikationen an. Die Zersetzungstemperatur Td, ist die Temperatur, bei der das Material nach einem kontrollierten Temperaturanstieg 5% seiner Masse verliert. Sie ist ein Maß für die Abbaugeschwindigkeit. Td ist ein wichtiger Parameter für die Lötprozesse bei der Bauteilebestückung, wo je nach verwendeter Lötlegierung hohe Temperaturen erforderlich sind.

Als Maß für die Leistungsfähigkeit des Materials wird die Zeit bis zur Delaminierung verwendet. Sie wird normalerweise als Minuten bei drei Temperaturen angegeben, 260/288/300℃: T260/T288/T300. Wie der Name schon sagt, handelt es sich dabei um die Zeit bei jeder Temperatur, nach der es zur Delamination kommt, also einer Trennung der Verbindungen innerhalb des Laminats, und bei Kupfer zu den bereits erklärten Problemen.

FR-4 ist feuchteempfindlich und verändert seine Eigenschaften. Mit steigender Feuchte des Materials erhöht sich z.B. εr / DK und der Tg sinkt. Feuchtigkeit kann während der Produktion und im Feld absorbiert werden, was zu vielen der bisher diskutierten Probleme führen kann. Im Übrigen ist Feuchtigkeit auch eine Ursache für die Conductive Anodic Filamentation kurz CAF, die dieser Beitrag nicht erörtert.

In einem FR-4-Datenblatt sollte die Feuchtigkeitsabsorption in Prozent angegeben sein, wie in IPC-TM-650 2.6.2.1 definiert. Leiterplattenhersteller und Baugruppenfertiger müssen dieses Verhalten bei der Prozessführung berücksichtigen. Nach der Herstellung sind es die Entwickler, die die Auswirkungen von Feuchtigkeit auf ihr Produkt im Betrieb, beim Versand und bei der Lagerung berücksichtigen und überwachen sollten.

Was bedeutet das alles für einen Elektronikdesigner?

So sehr wir auch versucht sind, FR-4 als ein sortenreines, einheitliches Material zu betrachten, es ist es nicht: Es gibt viele Unterschiede in den Parametern zwischen allen FR-4-Typen, die Designern und Herstellern zur Auswahl stehen.

Glücklicherweise beschäftigen sich gute Hersteller mit vielen der potenziellen Probleme, die im Fertigungsprozess auftreten können, und wählen geeignete Materialien aus. Diese Hersteller sind in der Lage, den Prozess zu kontrollieren und zu optimieren, um solche Probleme zu vermeiden. Schließlich sind sie dafür verantwortlich, eine funktionierende, zuverlässige Leiterplatte zu liefern. Elektronikentwickler sollten sich mit dem Hersteller beraten, wenn eines der Probleme, die mit der Art oder Qualität des Laminats zusammenhängen, für Ihr Produkt relevant ist. Der Leiterplattenhersteller weiß, welches Material mit seinem Verfahren kompatibel ist.

Wie wir gesehen haben, enden die Herausforderungen nicht mit der Leiterplattenfertigung. Es gibt zusätzliche Wärmezyklen während der Bestückung der Leiterplatte und beim Betrieb im “Feld”. Auch ein Baugruppenfertiger muss die Eigenschaften des FR-4 der Leiterplatte berücksichtigen, auf das er die Bauteile montiert. Sie sollten das FR-4, das Ihr Leiterplattenhersteller verwendet, mit dem Baugruppenfertiger besprechen, um sicherzustellen, dass es kompatibel ist und thermischen Prozessen standhält. Oder Sie entscheiden sich für einen Dienstleister, der sowohl die Leiterplattenherstellung als auch die Leiterplattenbestückung übernimmt und so den gesamten Fertigungsprozess kontrolliert.

Nach all dem sollten Sie die Betriebs- und Leiterplattentemperaturen Ihrer Baugruppen, das Rework und die Montage von Tochterkarten berücksichtigen und prüfen, ob sich diese Temperaturen dem Tg-Wert nähern. Jeder Laminathersteller kann Ihnen die Spanne unter Tg nennen, die Sie unterschreiten müssen. Berücksichtigen Sie all das bei der Auswahl des Laminats und besprechen Sie das mit Ihren Lieferanten.

FR-4 bei Eurocircuits

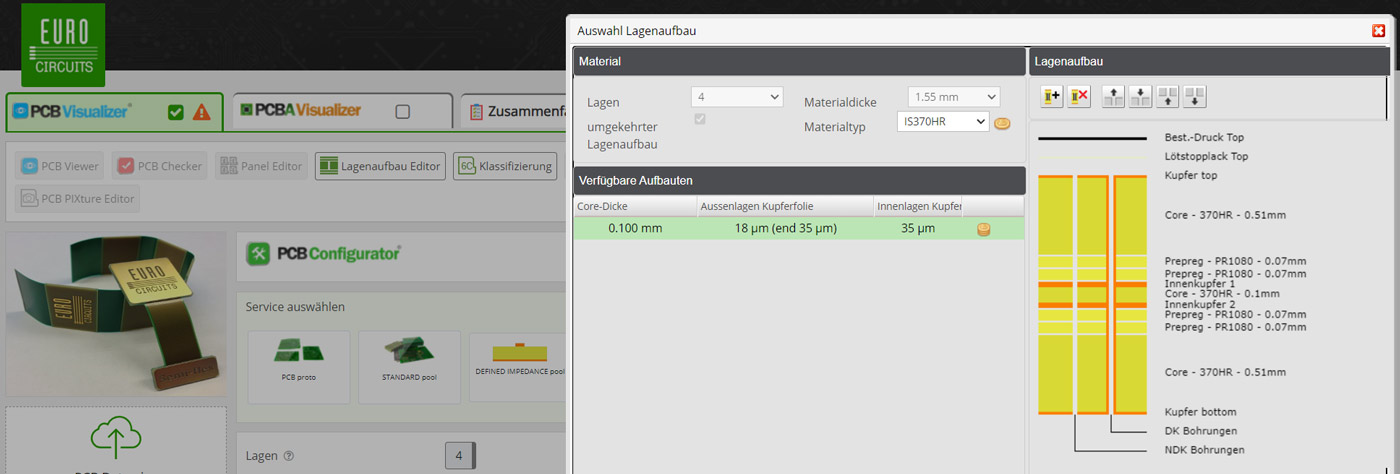

Die Informationen über die von uns verwendeten Materialien finden Sie immer auf unserer Download-Seite. Ein praktischer Ort, um zu sehen, welche Materialien wir für Ihren Aufbau verwenden werden, ist der Lagenaufbau Editor. Hier sehen Designer die einzelnen Kerne und Prepregs, ihren Typ und ihre Höhe. Einige Beispiele sind unten abgebildet:

Weitere Informationen darüber, wie viele Lötzyklen unsere Materialien aushalten, finden Sie hier, und wie wir die Qualität unserer Leiterplatten mit Mikroschliffen prüfen hier.

Vielen Dank an Alun Morgan für seine wertvollen Kommentare zu einem Entwurf dieses Artikels.