Toleranzen für Leiterbahnbreiten und Leiterbahnabstände

Leiterbahnbreiten und – abstände werden durch die DRC-Regeln in Ihrem CAD-Programm mit einer Genauigkeit von 0.001mm (1µm) festgelegt.

Diese werden vom Hersteller als Nominalwerte angesehen und dienen der Unterstützung für die Fertigungsparameter.

Diese Werte basieren auf dem Prinzip “Auf Anhieb richtig” und der erforderlichen Funktionalität der Leiterplatte.

Leiterbahnbreiten und -abstände sind wichtig, da sie Einfluss auf die maximale Strombelastung und Impedanz haben.

Die Breite ist von der tatsächlichen Funktion abhängig. Hohe Ströme benötigen beispielsweise breitere Leiterbahnen und -abstände als normale Signale.

Die Hauptfaktoren für die endgültige Bestimmung der Leiterbahnbreite und -abstände sind:

- Basiskupferdicke.

- Verhältnis Leiterbahnbreite zur Kupferdicke.

- Art des Belichtungsprozesses (Direkt- vs konventionelle Belichtung).

- Kupferverteilung ( auf der Leiterplatte)

- Ätzprozess

Als Hersteller wissen wir, wie man die oben genannten Faktoren handhabt und kompensiert. Es ist jedoch nicht möglich, jeden einzelnen vollständig zu kompensieren, und daher sind Toleranzen notwendig.

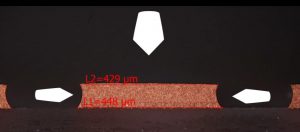

Die Messung der Leiterbahnbreite findet am unteren Ende, dem Übergang Kupfer zum Laminat statt.

Dies entspricht der IPC A-600, und hat eine zulässige Toleranz von 20%.

Basiskupferdicke

Die für eine bestimmte Lage einer Leiterplatte verwendete Basiskupferdicke definiert die minimal möglichen Werte für die Leiterbahnbreite und -abstände.Grundsätzlich gilt: Je dicker das Kupfer, desto breiter muss Leiterbahnbreite und-abstand gewählt werden. Weitere Informationen finden Sie in unserer Klassifizierungstabelle in unseren PCB Designrichtlinien – Klassifizierung.Die Kupferdicke ist wichtig für die Funktionalität einer Leiterplatte, da beispielsweise dickeres Kupfer für eine höhere Stromtragfähigkeit erforderlich ist

Art des Belichtungsprozesses

Für die Belichtung des Leiterbildes gibt es zwei Möglichkeiten, die konventionelle Verwendung von Fotoplots oder Direktbelichtung (Direct Imaging – DI).DI ist die neueste und genaueste Belichtungsmethode, mit der viele Probleme, die durch das herkömmliche Fotoplot-Verfahren verursacht wurden, beseitigt wurdenDurch digitales Belichten des Leiterbildes wird sichergestellt, dass die gewünschte Leiterbahnbreite direkt belichtet wird, während beim herkömmlichen Belichten Fotoplots als Vorlage verwendet wurden.

Das Problem der Verwendung eines Fotoplots als Maske besteht darin, dass das durch sie hindurchtretende Licht möglicherweise verändert wird und die Leiterbahnen während des Belichtungsprozesses vergrößert oder verkleinert werden

Kupferverteilung

Die Kupferverteilung auf einer Leiterplatte hat großen Einfluss auf den Ätzprozess.

Eine gleichmäßige Kupferverteilung führt zu einem gelichmäßigen Ätzprozess. Das bedeutet, dass die Freiräume zwischen Kupferelementen gleichmäßig geätzt werden und somit ein einheitliches Leiterbild entsteht.

Eine ungleichmäßige Kupferverteilung führt dazu, dass kleinere Freiräume nicht sauber geätzt werden und somit Kurzschlüsse entstehen.

Der Ätzprozess

Der Ätzprozess ist ein chemischer Prozess und erfordert die richtigen Parameter, um eine ausgewogene und gleichmäßige Entfernung des unerwünschten Kupfers zu gewährleistenBasierend auf dem Leiterbild und der Basiskupferdicke wissen wir, wie der Ätzprozesses durchgeführt werden muss.

Wir kennen die Ätzgeschwindigkeit, um ein optimales Ergebnis zu erzielen. Vor allem, welche Kompensation wir zur Leiterbahnbreite hinzufügen müssen, um die nominelle Leiterbahnbreite zu erreichen

Unten das Bild zeigt eine Leiterbahn nach dem Ätzen. Eindeutig erkennbar ist, dass die Leiterbahn unten (Übergang Kupfer zu Laminat) breiter ist als oben. Das liegt daran, dass der Ätzprozess von oben nach unten stattfindet und somit die Flanken unterätzt werden.

Bei der CAM-Datenaufbereitung wird eine Ätzkompensation von 0.001-0.004mm (1-4µm) auf die Kupferelemente (Leiterbahnen, Pads usw.) angewendet.

Die Kompensation ist notwendig, um Fertigungsschwankungen auszugleichen.