Was ist Tombstoning?

Beim Tombstoning, auch Grabsteineffekt genannt, wird ein Ende des Bauteils während dem Reflow-Lötprozess vom Pad der Leiterplatte abgehoben. Das betrifft hauptsächlich SMD-Bauteile wie Widerstände und Kondensatoren.

Der endgültige Aufstellwinkel eines Bauteils variiert bis zu 90 Grad. Unabhängig vom Aufstellwinkel besteht das Ergebnis darin, dass einer der Bauteilanschlüsse NICHT an das Leiterplatten-Pad gelötet wird und somit ein offener Stromkreis entsteht.

Wie kommt es dazu?

Um zu verstehen warum sich Bauteile aufstellen, hier ein paar Erklärungen zum Löt- bzw. Benetzungsprozess.

Beim Löten eines Bauteils auf eine Leiterplatte ist es wichtig, dass das Lot den idealen Zustand erreicht. Dies wird auch als Benetzung des Lots bezeichnet. Es bildet dann eine intermetallische Verbindung zwischen dem Anschluss des Bauteils und dem Pad auf der Leiterplatte, bevor es abkühlt und fest wird.

Es ist wichtig, dass der Benetzungsprozess möglichst gleichzeitig an den Lötflächen abgeschlossen wird. Ist dies der Fall, hat die dabei entstehende Zugkraft den Vorteil, dass sich das Bauteil zwischen seinen Pads zentriert.

Bei passiven Bauteilen kann ein erheblicher zeitlicher Unterschied entstehen, wann die Benetzung an den Lötflächen abgeschlossen ist. Das kann zu vielen Fehlern führen, wie Tombstoning (Grabsteineffekt), Falschausrichtung, Kurzschluss usw. Grundsätzlich gewinnt das Pad, das den Benetzungsprozess als erstes abschließt, das “Tauziehen”und das andere Ende des Bauteils wird vom Pad abgehoben. Das nennt man den Tombstone- bzw. Grabsteineffekt.

Ein wichtiger Punkt ist der Unterschied der thermischen Masse von Pads des gleichen Bauteils. Dadurch wird festgelegt wie schnell die Lotpaste flüssig wird und wie schnell die Wärme wieder abgeführt wird, so dass das Lot sich wieder verfestigt.

Probleme die aus dem Bestückungsprozess resultieren unterliegen der Kontrolle des Bestückers.

Daher konzentrieren wir uns in diesem Abschnitt nur auf Layout bezogene Probleme und deren Vermeidung.

PCB Layouts die Tombstoning verursachen können

Das Tombstoning bezieht sich hauptsächlich auf Passive Bauteil mit 2 Lötflächen. Das Ziel sollte sein, sicherzustellen, dass der Benetzungsprozess für jedes der Lötflächen eines Bauteils gleichzeitig abgeschlossen wird.

Nachfolgend sind die Hauptgründe aufgeführt, die die Wärmeableitung von einem Bauteiplad und somit den Benetzungsprozess beeinflussen.

- Leiterbahnbreite zu Pad

- Durchkontaktierung zu nah am Pad

- Pads an Kupferflächen angeschlossen

- Via im Pad

Leiterbahnen an Pads

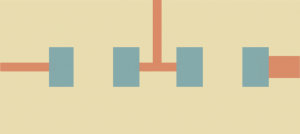

Vermeiden Sie mehrere Leiterbahnen an einem Pad und nur eine Leiterbahn zum anderen Pad des gleichen Bauteils. Vermeiden Sie ebenso unterschiedliche Leiterbahnbreiten des gleichen Bauteils.

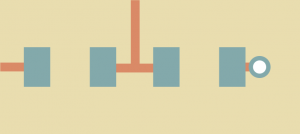

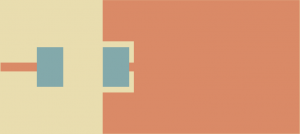

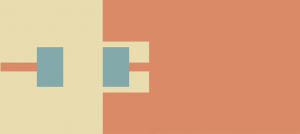

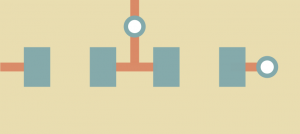

Übliches Layout Vorgeschlagene Alternative

Ein Pad, an dem mehrere Leiterbahnen angeschlossen sind, leitet die Wärme schneller ab als ein Pad, an dem nur eine Leiterbahn angeschlossen ist. Daher wird der Benetzungsprozess zu unterschiedlichen Zeitpunkten abgeschlossen, was zu Tombstoning führen kann.

Wenn ein Pad an Power oder GND angeschlossen ist, werden normalerweise breitere Leiterbahnen wie oben verwendet. Dies führt jedoch dazu, dass der Benetzungsprozess für Pads an dünnen Leiterbahnen früher abgeschlossen ist als an Pads mit breiteren Leiterbahnen. Das kann zu Tombstoning führen.

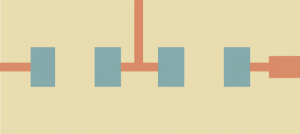

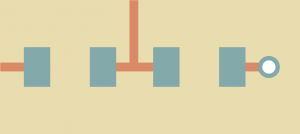

Zwei mögliche Vorschläge.

Ziel ist es, die Leiterbahnbreite für jedes Pad der Bauteile auf die gleiche Breite zu bringen. Ein wichtiger zu berücksichtigender Punkt ist, dass diese vereinheitlichte Leiterbahnbreite mindestens 0,25 mm von der Pad-Kante entfernt sein muss, bevor sich die Breite ändert, um den Benetzungsprozess synchron zu halten.

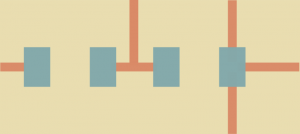

Durchkontaktierung zu nah am Pad

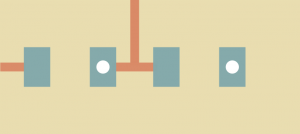

Durchkontaktierte Bohrungen einschließlich Vias die sich zu nahe an einem Pad befinden, leiten die Wärme während des Benetzungsprozesses schneller ab. Es sollte ein Mindestabstand von 0,25 mm zwischen der Kante des Pads und der Kante der Bohrung sein.

Wenn sich das PTH zu nahe am Bauteilpad befindet, um einen zuverlässigen Lötstopplacksteg zu gewährleisten, fließt das Lot in die Bohrung (bekannt als Wicking oder Solder Escape).

In beiden Fällen kann dies zu Tombstoning führen.

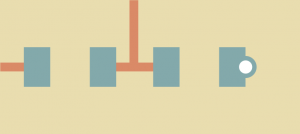

Die Grafik auf der linken Seite zeigt ein Layout, bei dem ein Via zu nahe an der Bauteilkante ist, die rechte Grafik zeigt ein Via mit einem Mindestabstand von 0,25 mm von der Padkante zur Lochkante.

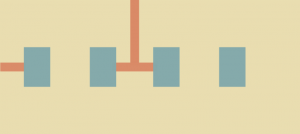

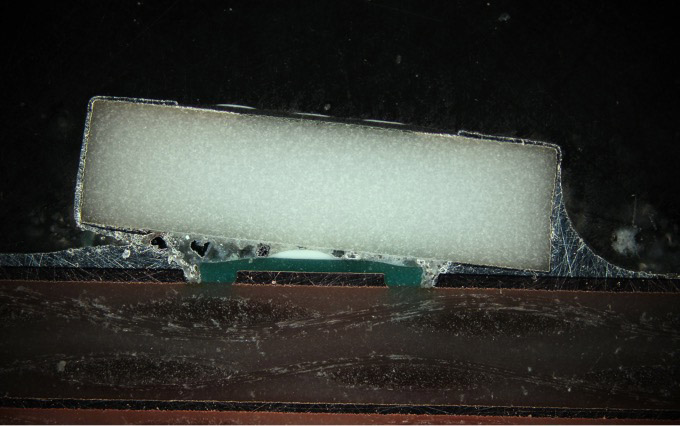

Die Grafik oben zeigt eine Durchkontaktierung im Pad. Es gibt 2 mögliche Lösungen.

Die erste ist die Verwendung von Via Filling. Allerdings wird das Via selbst immer noch Wärme abführen und der Benetzungsprozess wird möglicherweise nicht homogen sein.

Die zweite und zuverlässigere Lösung besteht darin, das Via mindestens 0,25 mm von der Kante des Bauteils bis zur Kante des Durchgangslochs zu verschieben.

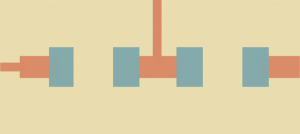

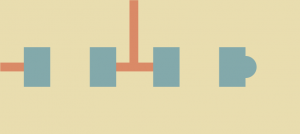

Pads verbunden mit Kupferflächen

Große Kupferflächen fungieren als Kühlkörper. Daher würde das Anschließen eines Bauteilpads in die Kupferfläche wie in der obigen Grafik dargestellt, höchstwahrscheinlich zu Tombstoning führen.

Um dieses Problem zu lösen, müssen beide Pads wie in der obigen Grafik zu sehen, mit einer Leiterbahn ähnlicher Größe verbunden sein. Außerdem sollte die Leiterbahn mindestens 0,25 mm lang sein, bevor sie mit der Kupferfläche verbunden wird, je länger desto besser.

Via in Pad

Mit der fortschreitenden Miniaturisierung der Elektronik wird auch der verfügbare Platz auf der Leiterplatte zum Platzieren von Bauteilen und Leiterbahnen immer geringer.

Eine Lösung ist das Platzieren von Vias in Pads. Das Lot kann jedoch durch das Loch ablaufen, was zu einem ungleichmäßigen Benetzungsprozess führt.

Selbst wenn beide Pads mit Durchkontaktierungen versehen sind, besteht immer noch eine hohe Wahrscheinlichkeit, dass einer den Benetzungsvorgang vor dem anderen abschließt, abhängig davon, wie die Verbindung auf der unteren Seite weiter verläuft. Die Gefaht von Tombstoning ist immer noch gegeben

Die Grafik zeigt Vias in Bauteilpads. Sind die Vias nicht gefüllt, kann die Lotpaste abfließen und Bauteilanbidungen sind nicht korrekt gelötet.

Via Filling ist hier eine Lösung und verhindert die beschriebenen Probleme.

Das Verschieben der Vias um mindestens 0,25 mm von der Kante des Bauteilpads ist aber eine zuverlässigere Lösung.

Shape and Position of Pads

If the size of the pad is too big, it could cause shifted or rotated components or Tombstoning.

If the position of the pads differs too much from what is needed for this specific component, then the result of the soldering process will be most likely bad.

The best solution is to use IPC standard Pad shapes and sizes to avoid issues like this, compare the Pads of your CAD system to those recommended in the IPC standard. This you can also check by using our PCBA Visualizer as this is a standard check shown in the Assembly Checker.

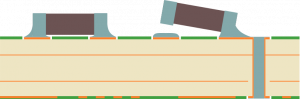

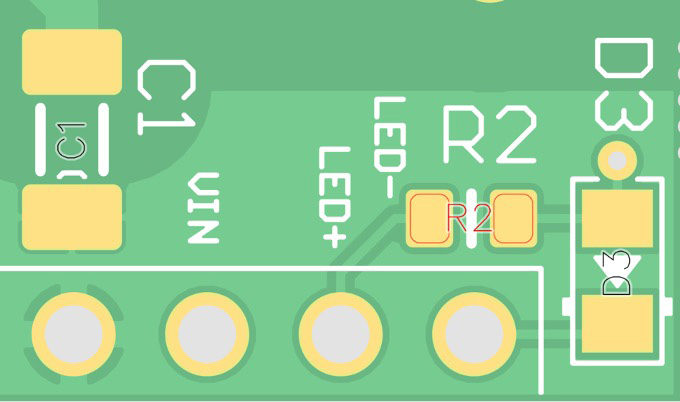

Legend under Component

Even not appropriate legend under smaller components could cause tombstoning. Together copper-, soldermask- and legend layer could create much higher point than the hight of copper pads. Please see R2 resistor on picture bellow.

There is track between the pads of component and there is solder mask and legend on top of it. The result can be a libiko for the component.

This is critical in case of small component e.g. 0603. Please avoid to put legend under these components.