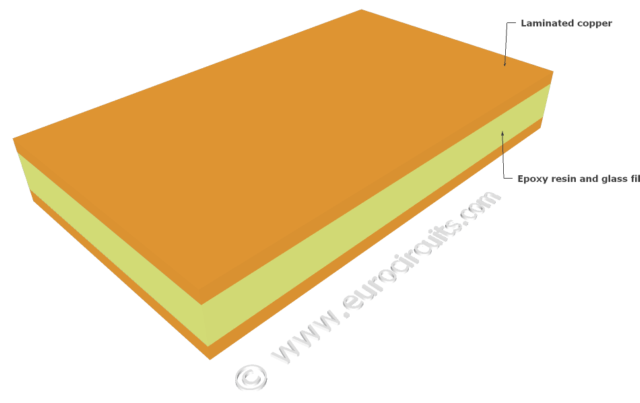

Zu Beginn der Innenlagenproduktion steht ein sogenannter Kern, im Innern bestehend aus Epoxydharz und Glasgewebe, welcher an den Aussenseiten mit Kupferfolie beschichtet ist. Auf diesen Kern wird auf den Aussenseiten ein sogenanntes Laminar, eine lichtempfindliche Folie laminiert, die durch die folgende Belichtung mit Hilfe des zuvor erstellten Films einen Farbumschlag erfährt, der das Layout der Platine abbildet.

Im ersten Schritt wird die Kupferoberfläche gereinigt.

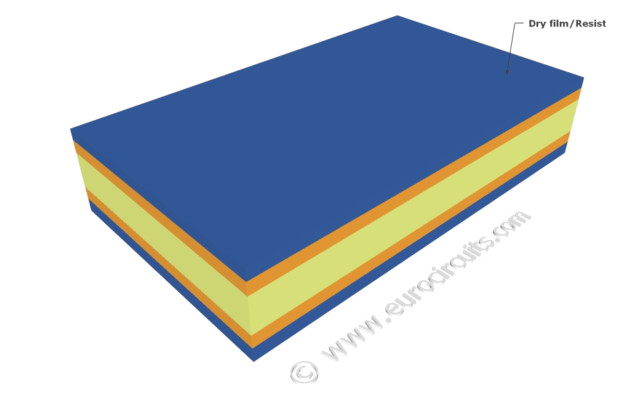

Wir belichten die Nutzen in einem Reinraum um sicher zu stellen das kein Staub die Oberfläche verunreinigt und so zu Kurzschlüssen oder Unterbrechungen der fertigen Leiterplatte führt. Auf den gereinigten Nutzen wird ein lichtempfindlicher Film laminiert, das Filmresist.

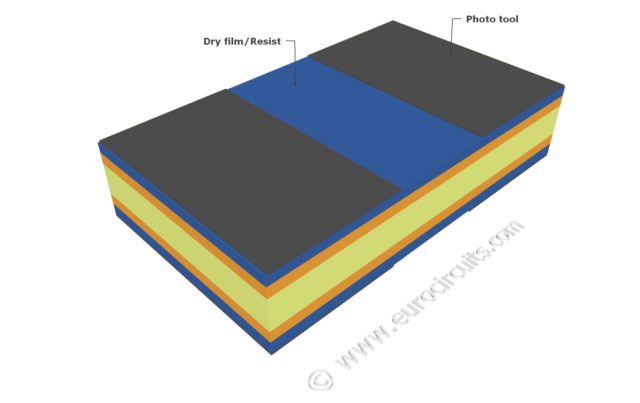

Das Belichtungsgerät besitzt Aufnhamestifte, die den Registrierbohrungen im Film und im Produktionsnutzen entsprechen. Der Bediener legt den ersten Film über die Stifte, dann den mit Photoresist beschichteten Nutzen und schliesslich den zweiten Film. Die Stifte sorgen dafür das Ober- und Unterseite präzise zueinander angeordnet sind. Der Belichter nutzt eine energiereiche UV-Lampe die die lichtempfindliche Folie durch den transparenten Teil des Films belichtet und so das Leiterbild überträgt.

Unter den schwarzen Filmbereichen bleibt der Resist ungehärtet. Zur Vermeidung ungewollter Belichtung gibt es im Reinraum nur Gelblicht.

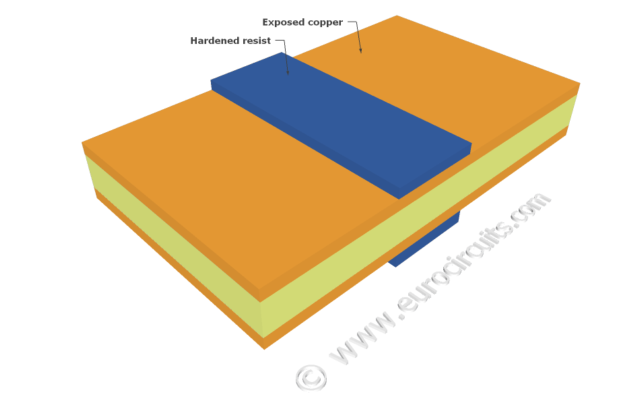

Ausserhalb des Gelblichts wird der belichtete Nutzen mit Sodalösung entwickelt um die unbelichteten Bereiche des Films zu entfernen (abzuätzen). Dann wird der Nutzen druckgespült und getrocknet. Das gewünschte Leiterbild ist jetzt vom gehärteten Resist abgedeckt. Der Bediener überprüft eine Stichprobe um sich zu vergewissern das sämtlicher unerwünschter Resist entfernt wurde. Jetzt kann man den blauen Ätzresist erkennen, welches später das Kupfer der Innenlage des Nutzen ist.