Die Aussenlagen werden wie die Innenlagen in einem Reinraum belichtet. So können wir Verunreinigungen durch Staub ausschließen, die andernfalls auf der fertigen Platine zu Kurzschlüssen oder Unterbrechungen führen könnten.

Zunächst wird auf den Nutzen mit einem sogenannten Cut-Sheet-Laminator (frei: Blattschneide-Laminator) lichtempfindlicher Film auflaminiert, das Photoresist. Die laminierten Panels werden von einem automatischen Belader gesammelt. Im Reinraum herrscht Gelblicht, damit das lichtempfindliche Resist nicht belichtet wird.

Der Belichter hat Registrierungsstifte die den Löchern in den Filmen und Nutzen entsprechen. Der Bediener lädt den ersten Film auf die Stiftaufnahmen, dann den Nutzen und schliesslich den zweiten Film. Die Stifte sorgen dafür das Ober- und Unterlage präzise zueinander ausgerichtet sind. Der Belichter arbeitet mit energiereichem UV-Licht um einen Farbumschlag beim Photoresist zu bewirken. Die lichtempfindliche Schicht wird bei den transparenten Bereichen des Films belichtet (schwarz) und bleibt bei den durch die Silberschicht des Films abgedeckten Bereichen hell (unbelichtet). Die unbelichteten Bereiche werden bei der späteren Entwicklung entfernt.

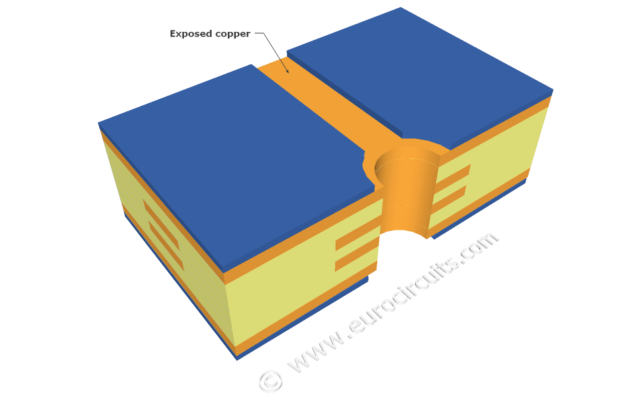

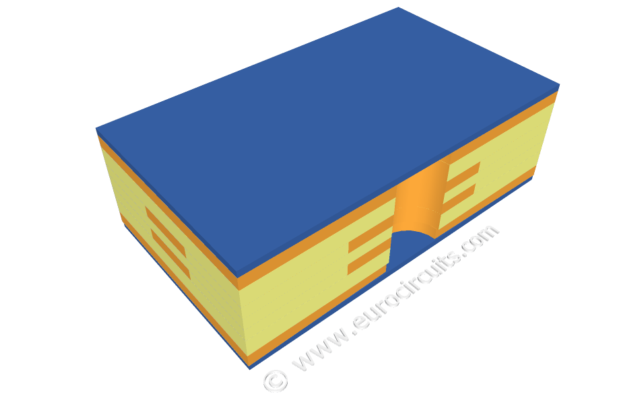

Die sog. Mylar-Folie schützt das Resist vor Beschädigungen und wird vor dem Entwickeln entfernt. Der Entwickler entfernt die nicht ausgehärteten (hellen) Bereiche des Photoresist. Bei Innenlagen war das Leiterbild vom Resist abgedeckt, bei Aussenlagen ist es genau umgekehrt damit das Leiterbild galvanisch aufgekupfert werden kann. Der Bediener überprüft den Nutzen auf etwaige Resistrückstände.