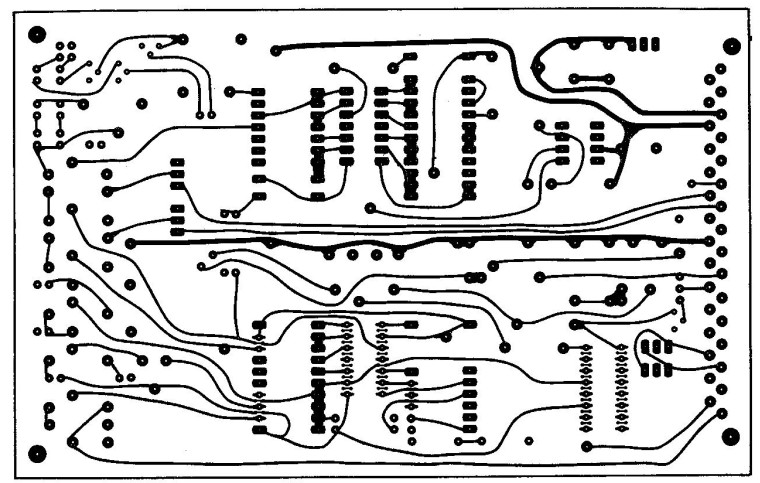

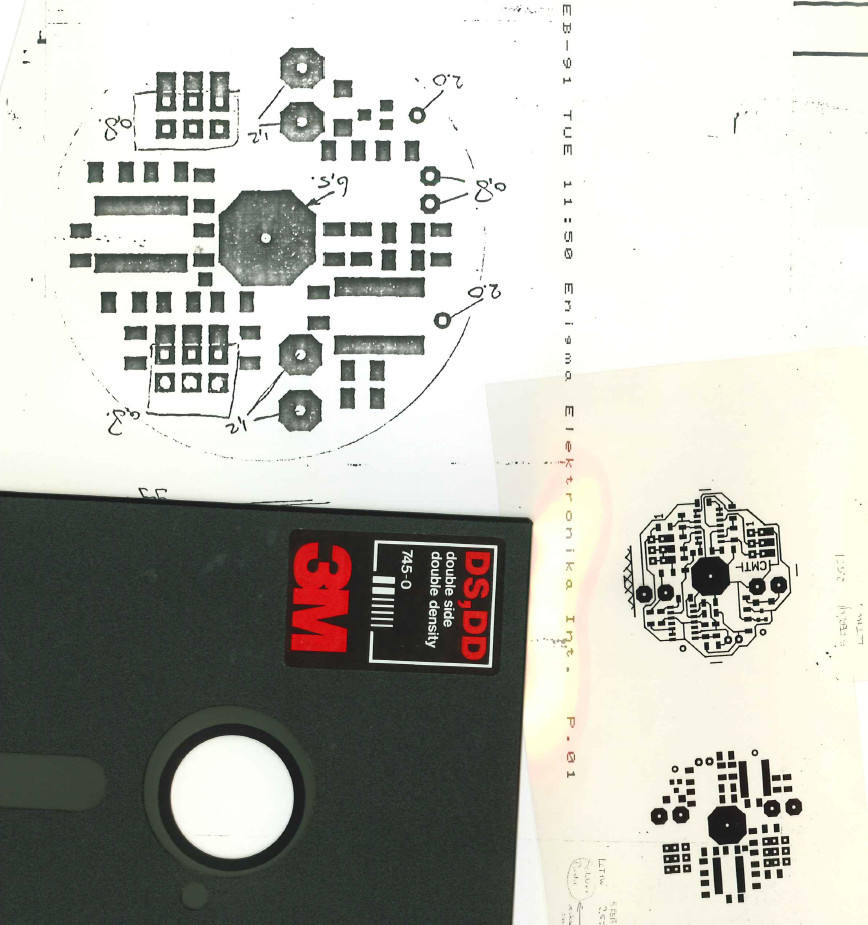

Als ich 1990 im Leiterplatten-Geschäft anfing, war die Datenhandhabung ganz anders als heute. Viele Kunden brachten einen Satz handgeklebter Kunstwerke und Bohrzeichnungen. Wenn wir Glück hatten, klebten noch alle Leiterbahnen auf der Mylar-Folie. Das Layout war skaliert, typischerweise 4:1. Die Datenaufbereitung bestand seinerzeit darin durch Fotografieren das Kunstwerk auf 1:1 auf einen Film zu reduzieren und Kratzer zu reparieren. Dann wurden mehrere Kopien des Films für den Produktionsnutzen angefertigt.

Nach heutigen Standards war das ein grober Prozess, aber er hatte einen Vorteil: Der Kunde wusste genau wie seine Leiterplatte aussehen würde, weil er die Filme selbst machte und diese selbst überprüfen konnte, bevor er diese an den Produzenten auslieferte.

Mitte der 90er Jahre waren die handgeklebten Layout vollständig durch digitale Daten ersetzt. Das Design und Layout der Leiterplatte wurde durch spezialisierte Ingenieure erledigt, die in der Lage waren mit jenen komplexen und teuren Leiterplatten-Design (oder CAD) Paketen umzugehen, die es zu dem Zeitpunkt gab. Insbesondere die im händischen Kleben trainierten Spezialisten wussten genau, wie eine produzierbare Leiterplatte zu entwickeln war. Für uns Leiterplatten-Hersteller war es die größte Herausforderung das exakte Gerber-Format herauszufinden und keine Eingabefehler bei Blende zu machen. Jetzt hatten wir CAM-Software, um die Designs auf die Produktion vorzubereiten. Dies brachte wesentlich mehr Möglichkeiten der Datenmanipulation mit weniger Aufwand als beim Kopieren und Retuschieren von Filmen. Trotzdem war es üblich das die Kunden nach einem “Check-Plot” fragten – einer Film- oder Faxkopie der in der Produktion genutzten Filme. Nur wenn diese freigegeben waren, konnten wir die Produktion beginnen.

In jüngerer Zeit wurden die CAD-Programme sogar noch mächtiger und preiswerter (manche sogar kostenlos). Aber das Leiterplatten-Design wird heute meist von Elektronik-Ingenieuren gemacht, die keine Layout-Spezialisten sind. Sie verlassen sich dabei häufig mehr auf die Hilfestellung der CAD-Software, als auf ihr eigenes Wissen über den Leiterplatten-Produktionsprozess.

Als Leiterplatten-Produzent erhalten wir Daten von einer großen Bandbreite an CAD-Software, aber die Designs die wir bekommen sind immer seltener “produktionsbereit”. Glücklicherweise wurden unsere CAM-Systeme immer mächtiger, so dass wir ein Design fast automatisch “produktionsbereit” machen können. Tatsächlich haben die Leiterplatten-Hersteller heute mehr und mehr die Verantwortlichkeit von den Entwicklern übernommen eine Leiterplatte zu entwickeln, die bereit für die Herstellung ist. Die Kunden fragen nicht mehr nach “Check-Plots” vor der Produktion, zum Teil ohne Zweifel wegen Zeitmangel, zum Teil aber auch weil sie sich auf die übermittelten Daten und auf die Fähigkeiten des Produzenten verlassen.

Trotzdem bleibt bei manchen Elektronik-Entwicklern, die nicht regelmäßig Prototypen oder Kleinserien bestellen, eine gewisse Unsicherheit zurück. Es ist einfach das Leiterplatten-Layout in der CAD-Software zu überprüfen. Manche Software-Pakete erstellen sogar ein 3D-Bild der Leiterplatte. Es ist schwieriger die Extended Gerber-Dateien zu überprüfen, die dem Produzenten geschickt werden. Sie können einen Gerber-Viewer nutzen, aber Sie benötigen immer noch die Zeit sich einzuarbeiten und die Dateien zu laden. Doch selbst dann können Sie sich nicht sicher sein, dass die CAM-Systeme des Leiterplatten-Herstellers Ihre Daten auf die gleiche Weise interpretieren werden, wie Ihre CAD-Software oder Ihr Gerber-Viewer.

Bei Eurocircuits informieren wir Sie grundsätzlich, falls wir ein mögliches Problem in Ihrem Desigrn entdecken; wir schicken Ihnen was wir einen “Abweichungs-Bericht” (Exception) nennen. Allerdings kann es manchmal 1 – 2 Tage dauern, bis Ihr Design von Ihnen überprüft und freigegeben ist. Das bedeutet das Sie möglicherweise den Bericht erhalten, wenn Sie schon am nächsten Projekt arbeiten. Sie müssen u.U. Ihr neues Design verspäten, um sich wieder in das vorherige einzuarbeiten und die Fragen zu beantworten. Sie verlieren Zeit beim neuen Projekt und bei der Leiterplatte die wir produzieren sollen.

Deswegen haben wir PCB Visualizer® entwickelt, um:

- 1. Ihr Design so anzuzeigen wie unser CAM-System es sieht, sogar noch bevor Sie bei uns bestellen.

- 2. Mit PCB Checker® Probleme unmittelbar im Layout anzuzeigen, solange Sie das Design noch frisch im Kopf haben.

- 3. Damit Sie mit Galvano-Visualizierungen eine bessere Einsicht in kritische Bereiche der Produktion zu erhalten.

- 4. Damit Sie Ihr Design mit den angefragten Leiterplatten-Spezifikationen, oder den Vorgabewerten des von Ihnen gewählten Services vergleichen können, ohne auf einen Abweichungs-Bericht zu warten…

- 5. Ihnen ein Bild Ihrer späteren Leiterplatte noch vor der Produktion zu zeigen.

- 6. Ihnen unsere notwendigen Anpassungen in Ihren Daten zu zeigen, um die Leiterplatte für die Produktion vorzubereiten.

Aus den Reaktionen unserer Kunden, die wir auf Ausstellungen treffen, von Rückmeldungen, die wir über unsere Webseite erhalten und von Kontakten mit unserem Kundendienst, schliesse ich, dass PCB Visualizer® Sie als Elektronik Ingenieur und uns als Leiterplatten-Hersteller enger zusammenbringt – und damit eine glatteren Prozessablauf und verlässlichere Ergebnisse sicherstellt.

Luc Smets

Managing Director Eurocircuits