Elsyca Intellitool Projekt Anoden-Matrix

Eurocircuits Rolle im Projekt setzt einen neuen Wettbewerbsstandard

Die Herstellung effizienter Pooling Nutzen gehört zum Kerngeschäft von Eurocircuits. Für eine kostengünstige Produktion von Prototypen und Kleinserien ist dies eine zwingende Voraussetzung.

Im Jahre 1991 hat Eurocircuits als Leiterplatten-Händler angefangen. Kurz darauf, in 1993 fingen wir an selbst zu produzieren. Von Anfang an war das Ziel das Pooling als Produktionsmethode einzuführen. Die Gründe hierfür sind vielfältig:

- Kosten sparen bei steigender Produktionseffizienz

- Umweltschonend produzieren durch die Reduktion von Abfall

1993 war die Idee zum Pooling nicht neu. Auf dem Benelux-Markt gab bereits seit den 80ern eine erfolgreiche Holländische Firma, die einseitige Leiterplatten im Pooling anbot. Für doppelseitige Leiterplatten war dies noch nicht so üblich.

Als wir in unserer ungarischen Produktion kombinierte Nutzen von doppelseitigen Leiterplatten einführten, gab es eine Menge Widerstand von den Bedienern und der Betriebsleitung. Sie sahen vor allem die Zunahme der Komplexität und die technischen Herausforderungen die es zu bewältigen galt.

Heute, fast 20 Jahre danach, sind die meisten technologischen Probleme gelöst – mit Ausnahme eines großen Bereichs, dem galvanischen Kupferaufbau.

Für den Ausgang des galvanischen Prozesses, spielt das Design der Leiterplatte eine entscheidende Rolle. Im Pooling beeinflusst sogar das Design einer Platine die Kupferabscheidung der umliegenden Leiterplatten. Das bedeutet das wir unsere Nutzenanordnungen sehr sorgfältig gestalten müssen.

Die Restriktionen der Nutzenkonfiguration schaffen Grenzen die unsere Produktions-Effizienz betreffen. Als Produzent kann man dieses Problem aus zwei Blickwinkeln betrachten:

- Konzentration auf Effizienz bei Akzeptanz ungleicher Kupferverteilung, sowie gegenseitige negative Beeinflussung der Leiterplatten-Designs.

- Konzentration auf Qualität bei gleichmäßiger Verteilung und geringem Kupferaufbau über das gesamte Panel. Akzeptanz das Nutzenbereiche wegen zusätzlicher Abstände und Kupferflächen nicht genutzt werden können, um die Kupferverteilung auszubalancieren. Sowie Hinnahme, dass nicht alle Aufträge akzeptabel galvanisiert werden können.

Eurocircuits hat sich dafür entschieden keine Risikten hinsichtlich der Qualität einzugehen. Wir haben die durch den Galvanisierungsprozess gegebenen Einschränkungen für lange Zeit akzeptiert.

Die Elsyca Intellitool Anoden-Matrix wird diese Restriktionen beseitigen.

Projekt Partner:

Elsyca NV, Wijgmaal – Belgien

MacDermid Deutschland

Elsyca Intellitool galvanischer Aufbau – Das Konzept

Elsyca Intellitool ist ein von Elsyca entwickeltes Konzept für software-gesteuerte Galvanisierung. Es reduziert die Muster-Abhängigkeit der abgeschiedenen Kupferschichten auf der Leiterplatte. Der Hauptunterschied zu herkömmlichen Anoden ist die Einführung einer steuerbaren Anoden-Matrix mit geringem Abstand zur zu galvanisierenden Leiterplatte.

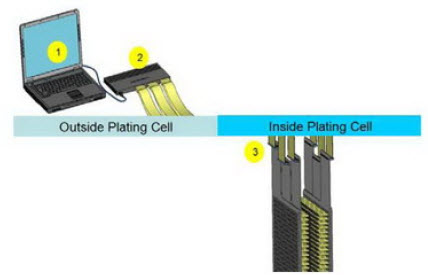

Das Konzept besteht aus 3 Teilen:

- Einer Software-Simulation und -Optimierung, als Weiterentwicklung von Elsyca Smartplate – einer Software die bei Eurocircuits zur Simulation des Galvanisierungsprozesses und zur Entscheidung über die Produzierbarkeit des Nutzens verwendet wird. Die Simulation optimiert den an jedem Anodensegment anliegenden Strom, um die gewünschte Abscheidungsdicke und Gleichförmigkeit auf der Platine zu erreichen. Die Simulation bezieht bei der Berechnung Parameter wie die Eigenschaften des Galvanisierungstanks, Design der Platine und Widerstand des Substrats mit ein.

- Die Einspeisung der Matrix enthält einen Mikroprozessor, der die kalkulierten Strommuster liest und eine Matrix von digital to analog Konvertern (DAC) steuert. Diese geben die richtige Stromstärke an jedes Anoden-Segment (Stift) ab. Eine Verstärkung der Stromstärke kann implementiert werden.

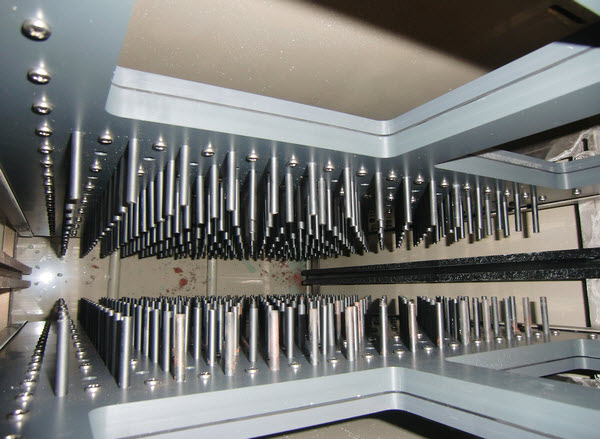

- Die auf einer Leiterplatte befestigte Anoden-Matrix. Jeder Stift ist mit der Matrix-Einspeisung verbunden.

Das Elsyca Intellitool organisiert die Anoden als Matrix der gleichen Größe wie das zu galvanisierende Panel. Jeder Punkt der Matrix kann mit einem unterschiedlichem Strom arbeiten. Alle individuellen Ströme können hinsichtlich Zeit und Intensität gesteuert werden. Das führt dazu das die Stromdichte nicht gleichmäßig, sondern an die unterschiedliche Kupferverteilung der unterschiedlichen Designs angepasst ist. Das kann nützlich sein um die Kupferverteilung einer Leiterplatte zu balancieren, aber dies ist um so interessanter wenn unterschiedliche Designs auf einem Pooling-Nutzen kombiniert sind.

Mehr Informationen über das Elsyca Intellitool-Konzept ist auf Elsyca”s Webseite erhältlich.

Elsyca Intellitool – in der Praxis

Eurocircuits nutzt zur Simulation des galvanischen Aufbaus und zur Beurteilung der Durchführbarkeit des Pooling Nutzens Smartplate von Elsyca. Intellitool geht einen Schritt weiter. Wir nutzen die Software nicht nur für eine Beurteilung. Die Ergebnisse der Simulationen werden genutzt um den galvanischen Aufbau zu steueren, indem jede einzelne Anode der Matrix die Information über den benötigten Strom und die Zeit zum galvanischen Aufbau erhält.

Zur Steuerung des Prozesses wird die Elsyca Smartplate CAM-Ausgabe direkt von unserem UCAM CAM-System an die Galvano-Linie gesandt. Der Einfluss eines Bedieners wird so umgangen.

Die Galvanik wird in unsere Produktionsprozesse in ähnlicher Weise eingebunden wie CNC-Maschinen, elektrische Tester, etc.

Elsyca Intellitool – Labor-Testaufbau

Für Testzwecke hat Elsyca ein einen Labor-Testaufbau angefertigt. Sie können eine Zusammenfassung des Testaufbaus und der Testergebnisse lesen

Elsyca Intellitool – Testen in Produktionsumgebung

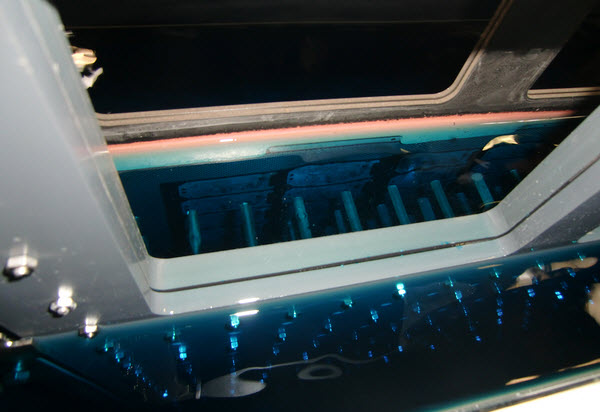

Eurocircuits und Elsyca testen das Elsyca Intellitool-Konzept in einer eigens dafür entwickelten galvanischen Zelle in unserer Produktion Eurocircuits Aachen GmbH in Baesweiler, Deutschland.

Die Galvanozelle ist konstruiert um einen Eurocircuits Pooling-Nutzen der Standargröße (530 x 460mm) zu behandeln. Das Leiterplattenmuster auf dem Pooling-Panel verändert sich von einem Produktionslauf zum nächsten.

Die Zelle enthält zwei Anoden-Anordnungen (eine für die Vor- und eine für die Rückseite des Nutzens)

Der Tank ist mit Spezial-Chemie von MacDermid zur Galvanisierung von Leiterplatten gefüllt. Der Produktionsnutzen von Eurocircuits wird präzise zwischen den beiden Anoden-Anordnungen positioniert.

Testing the Elsyca Intellitool Produktionszelle – 17. November 2011

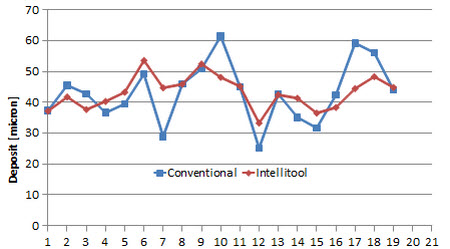

Am 17. November wurden Tests mit Nutzen aus laufenden Produktionslosen entnommen und bei Eurocircuits Aachen sowohl in der konventionell Galvanolinie als auch in der Intellitool-Testzelle vollzogen.

Folgende Versuche wurden unternommen, um das Intellitool-Konzept zu evaluieren:

- Test zur Verbesserung der Kupferverteilung auf dem Nutzen gegenüber der konventionellen Linie:

- Intellitool Nutzen: Kupferaufbau (in den Lochwandungen) zwischen 33µ und 53µ

- konventioneller Nutzen: Kupferaufbau (in den Lochwandungen) zwischen 29µ und 62µ

- Die Nutzung des Elsyca Intellitool reduziert die Verteilungsbandbreite um 50%

2. Test zur Beschleunigung des Galvanoprozesses bei ähnlicher Kuperverteilung verglichen mit der konventionellen Linie

- Intellitool Nutzen: Galvanozeit 40 Minuten

- konventioneller Nutzen: Galvanozeit 70 Minuten

- Die Nutzung des Elsyca Intellitools reduziert die Galvanozeit um mehr als 40% bei gleicher Kupferverteilung wie im konventionellen Verfahren.