Durchkontaktierte Bohrungen am Leiterplattenrand, aufgefräste DK-Bohrungen, Halbloch-Kantenkontakte oder Castellations sind rampenartige Strukturen entlang der Kanten einer Leiterplatte. Ihr Hauptvorteil ist, dass sie ohne zusätzliche Bauteile über die Kanten der Platine eine elektrische Verbindung mit einer anderen Platine ermöglichen. So kann man kleine elektronische Baugruppen (Module) wie SMD-Bauteile auf größere Leiterplatten löten. Ziemlich klasse!

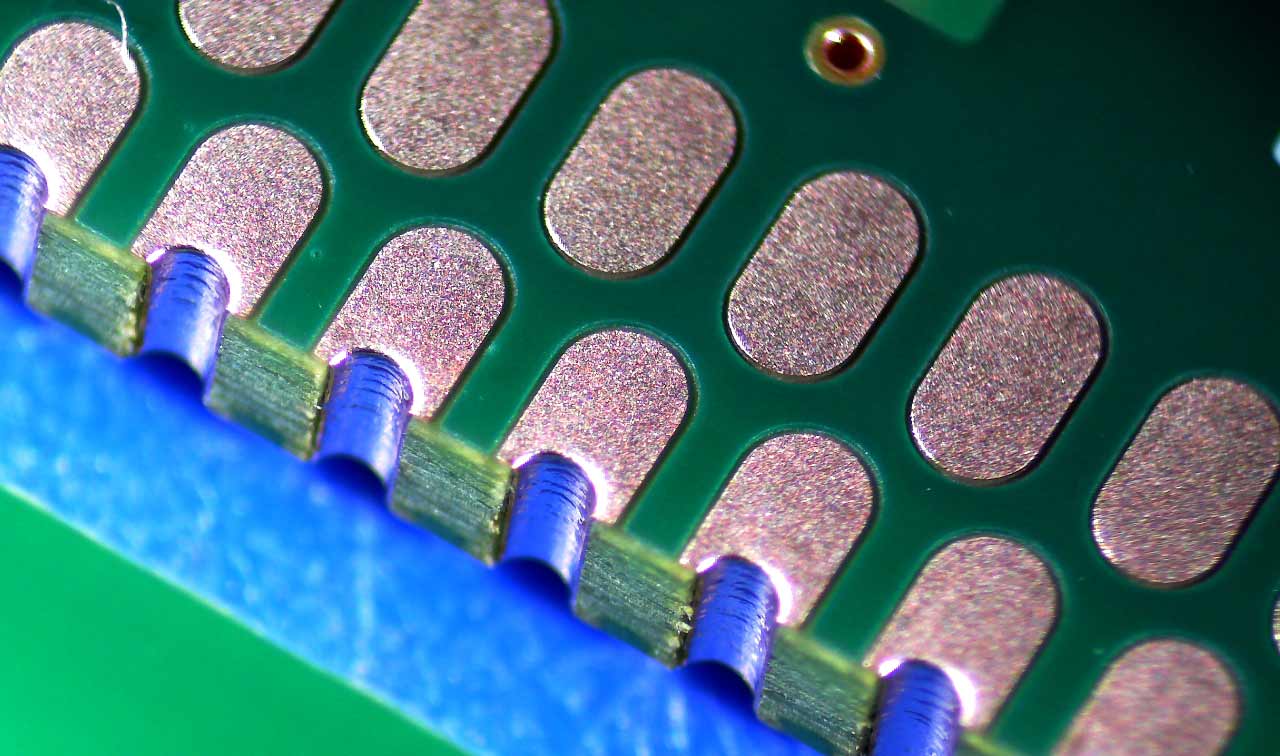

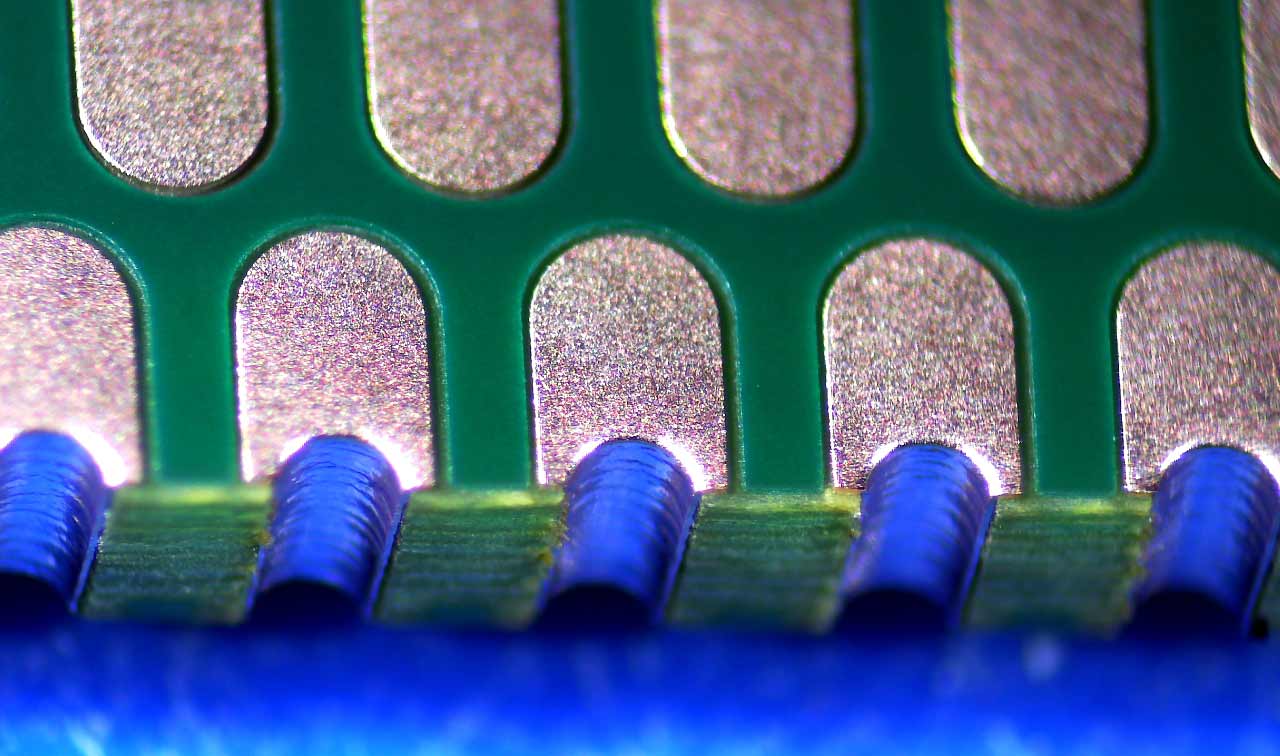

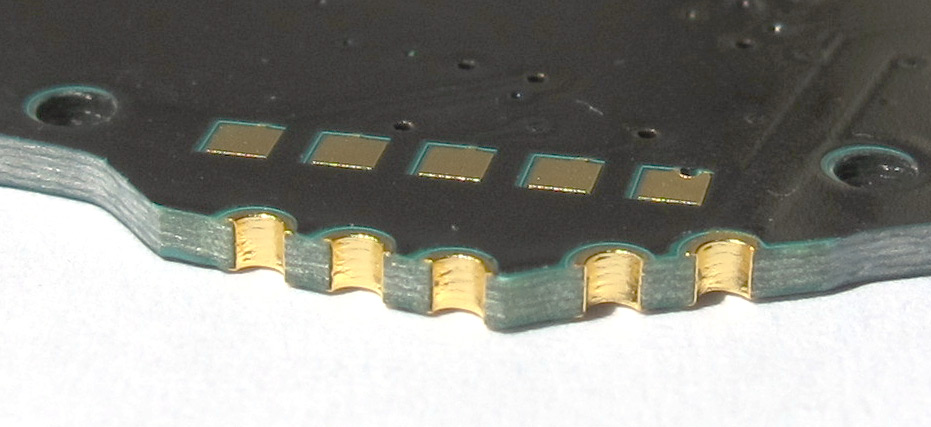

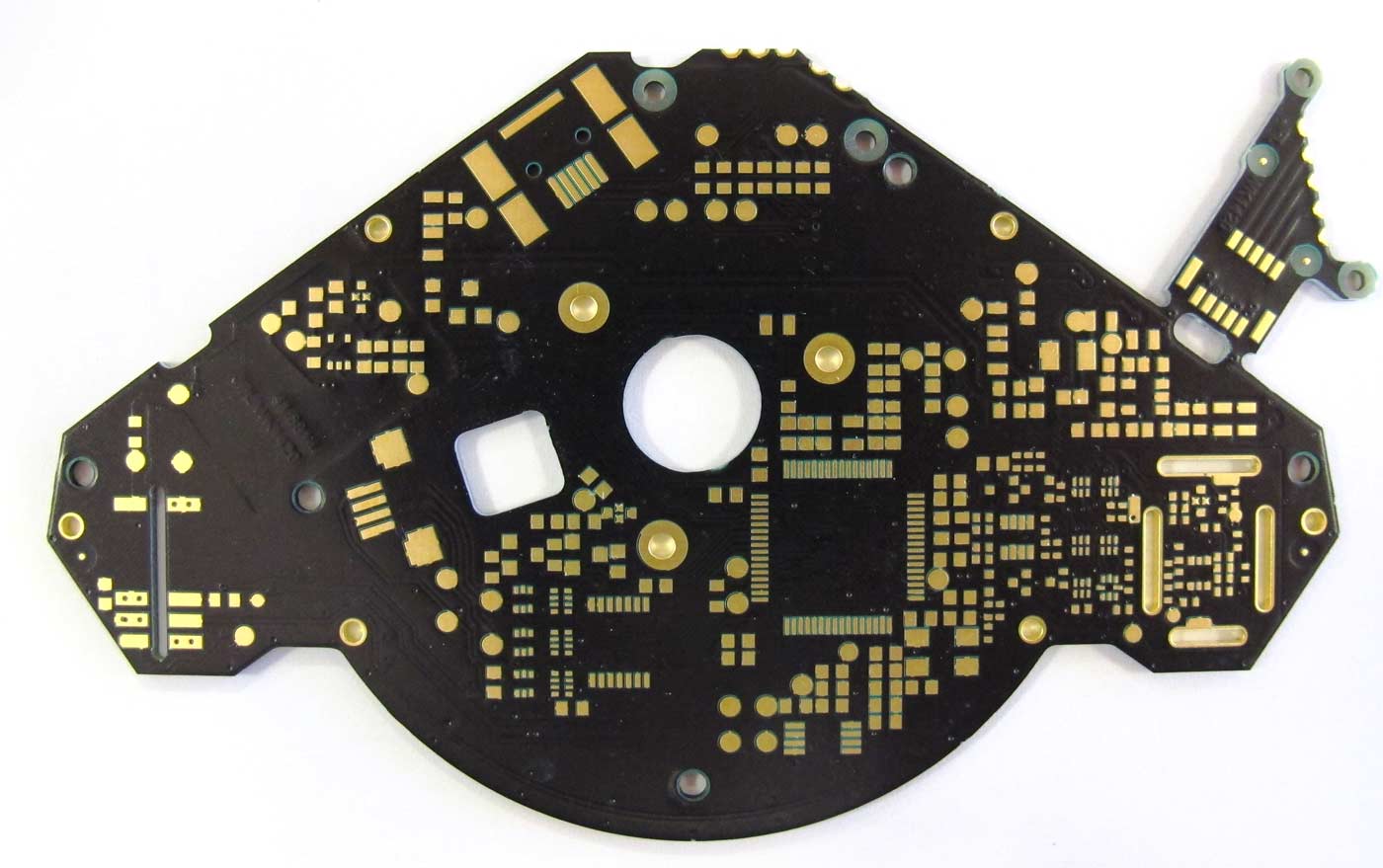

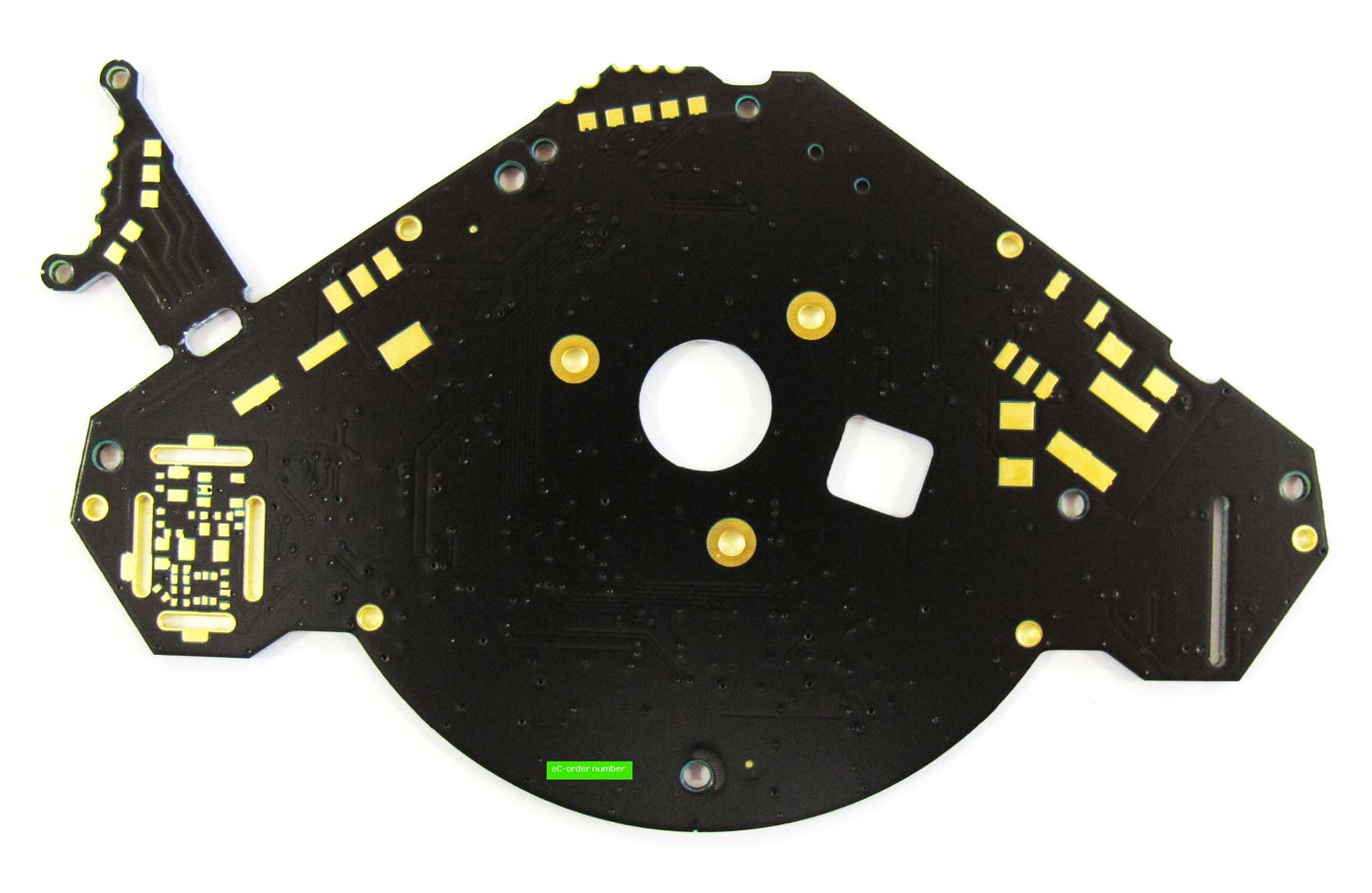

Halbloch-Kantenkontakte sind durchkontaktierte Löcher, die mit einem Oberfräser abgeschnitten werden, wenn die einzelne Leiterplatte aus dem Nutzen getrennt wird.

Durchkontaktierte Bohrungen am Leiterplattenrand werden hergestellt, indem man normale metallisierte Durchgangsbohrungen fertigt und dann mit einem scharfen Oberfräser in der Mitte trennt. Dabei bleibt eine Hälfte der metallisierten Löcher mit dem charakteristischen Muster stehen.

Module mit aufgefrästen DK-Bohrungen oder Halbloch-Kantenkontakten bieten verschiedene Vorteile:

- Es können komplette Module sein, die nach wichtigen Standards zertifiziert sind. Das kann sehr nützlich sein, um komplexe Funktionen zu einem Design hinzuzufügen zum Beispiel HF-Funktionen.

- Da in der Regel keine Steckverbinder nötig sind, können sie flach und kompakt sein. Außerdem können sie nach einer höheren Spezifikation gefertigt werden als die Leiterplatte, auf der sie montiert werden.

- Mit einigen Einschränkungen können sie wie jedes andere SMD-Bauteil automatisch bestückt werden.

Wie so oft gibt es einige Sonderfälle, die wir beachten müssen:

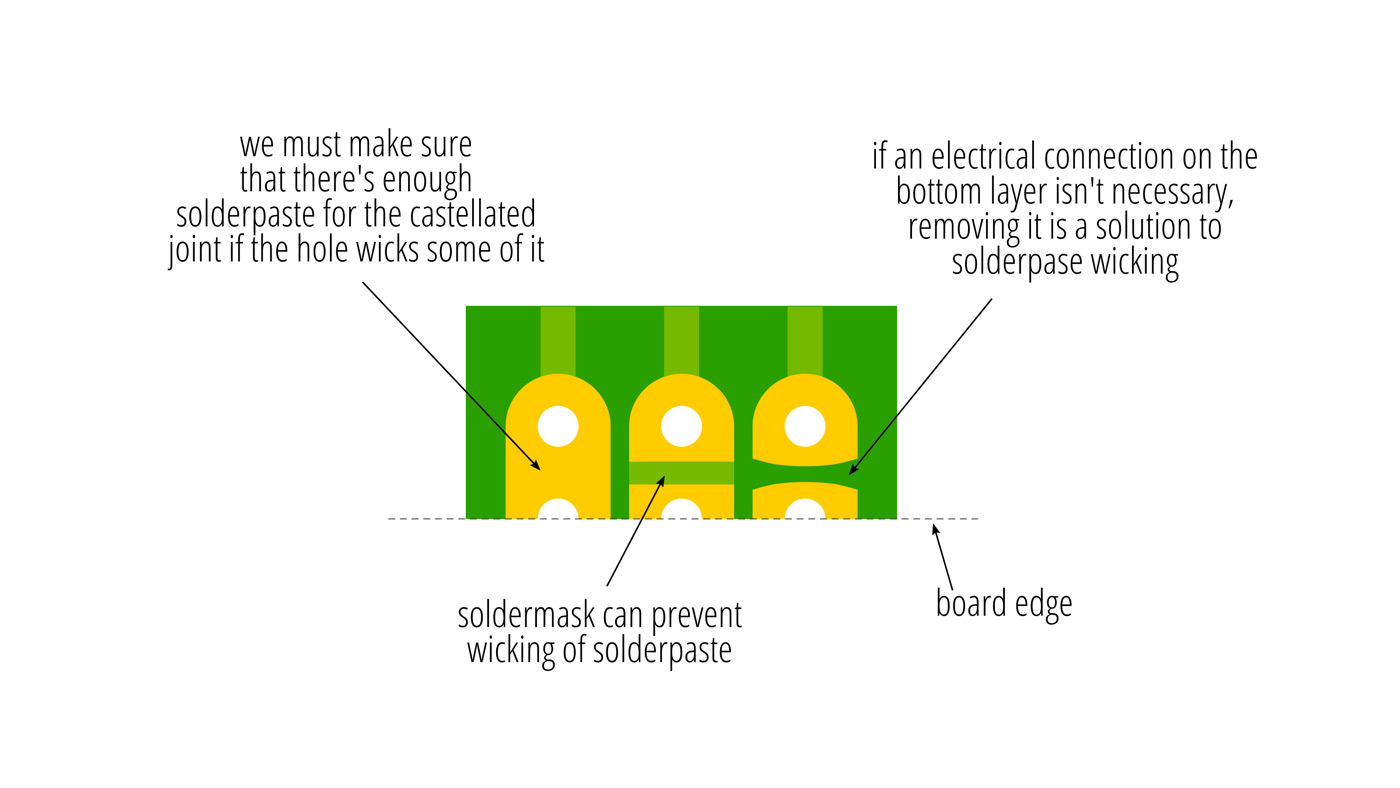

- Eine nützliche Funktion ist es, sowohl eine aufgefräste DK-Bohrung als auch eine komplette Durchkontaktierung für eine Stiftleiste zu haben. Wir müssen jedoch verhindern, dass beim Reflow-Löten das Lot über die Durchkontaktierung abfließt. Eine Lösunge ist das Entfernen des Kupfers auf der Unterseite zwischen der aufgefrästen Bohrung und der Durchkontaktierung oder eine andere das Hinzufügen von Lötstoppmaske an diese Stelle.

- Während die meisten Module mit Halbloch-Kantenkontakten nach bestimmten Standards zertifiziert sind muss das Produkt, auf das sie aufgebracht werden, in der Regel ebenfalls zertifiziert werden.

- Die Leiterplatte kann nicht an allen Seiten Halbloch-Kantenkontakte haben. Der Grund: Zum Auffräsen der Bohrungen an den Leiterplattenkanten sind Haltestege erforderlich, um die Leiterplatte im Nutzen zu fixieren. Die Anzahl der Stege hängt von der Größe und Form der Leiterplatte ab. Fragen Sie am besten, was Ihr Leiterplattenhersteller empfiehlt.

- Module, also bestückte Leiterplatten, egal ob mit oder ohne Halbloch-Kantenkontakten, haben bereits mindestens einen Lötprozess mehr durchlaufen als die Leiterplatten, auf die sie montiert werden. Der Designer muss prüfen, ob es während der Fertigung Probleme mit den verwendeten Bauteilen, den Lötstellen und den Leiterplattenmaterialien geben kann.

- Das Modul mit Halbloch-Kantenkontakten kann nur auf einer Seite mit Bauteilen bestückt sein. Auf der Fläche der Hauptplatine, die das Modul abdeckt, dürfen sich keine Bauteile befinden. Obwohl ich noch keine gesehen habe, kann es beidseitig bestückte Module geben. In diesem Fall müssen in der Hauptplatine Aussparungen vorgesehen sein oder das Modul muss mit Steckern auf der Hauptplatine befestigt werden.

So unterstützt Eurocircuits PCB-Designer beim Entwurf

Die aufgefrästen Bohrungen müssen so designt sein, dass sie zuverlässig und fehlerfrei fertigbar sind. Zuverlässige Fertigung meint, eine gute mechanische Festigkeit, die das Delaminieren des Basismaterials und andere Fehler während der Fertigung und Montage der Leiterplatte verhindert. Für optimale Fertigungsergebnisse haben wir diese Empfehlungen formuliert. Dabei haben wir eine gewisse Flexibilität berücksichtigt, für den Fall, dass der Designer, etwas anderes machen möchte.

- Wir verwenden Stege, um die Leiterplatte während der Fertigung und Montage im Nutzen zu fixieren. Wir benötigen bis zu 5 mm Kantenlänge für jeden Steg und platzieren normalerweise zwei Haltestege pro Kante. Wie erwartet, hängt die Anzahl und Position der Stege stark von der Größe und Form der Leiterplatte ab. Wenn Sie bei einer rechteckigen Leiterplatte an zwei von vier Seiten aufgefräste Bohrungen haben, ist es im Allgemeinen kein Problem, an den anderen Seiten die Haltestege unterzubringen. Wenn diese beiden Kanten allerdings komplett mit aufgefrästen Bohrungen belegt sind und die anderen Kanten ebenfalls Halbloch-Kantenkontakte haben, dann lassen Sie sich am besten von uns beraten.

- Sowohl auf der Ober- als auch auf der Unterseite der Leiterplatte müssen Restringe vorhanden sein (warum das wichtig ist, lesen Sie im Artikel über Restringe). Für den Pad-Durchmesser empfehlen wir die Größe des Endlochdurchmessers zuzüglich 0,7 mm. Beispiel: Wenn Sie den Endlochdurchmesser mit 0,80 mm definieren (unser empfohlener Wert), dann sollte der Pad-Durchmesser mindestens 1,50 mm betragen und der Restring 0,30 mm.

- Sofern es nicht absolut unmöglich ist, empfehlen wir dringend, dass die Innenlagen auch an den Restringen in den Außenlagen die gleiche Pad-Größe beibehalten; das erhöht die mechanische Festigkeit der Bohrungen. Hinweis: Beachten Sie, dass die EDA-Software diese manchmal „wegoptimiert“. Sie müssen also verhindern, dass dies geschieht. Auch hier gilt: Wenn Innenlagen-Pads nicht möglich sind, weil etwas im Weg ist, nehmen Sie mit uns Kontakt auf.

- Wir können Halbloch-Kantenkontakte bis zu einem Endlochdurchmesser von 0,5 mm herstellen. Wir empfehlen jedoch einen Durchmesser von 0,8 mm oder größer zu wählen. Die ENIG-Oberfläche ist für Halbloch-Kantenkontakte jeder Größe besser geeignet. Allerdings sind Endlochdurchmesser über 1 mm auch mit anderen Oberflächen, wie z.B. HAL möglich.

- Wir empfehlen, dass genau die Hälfte der durchkontaktierten Bohrung beim Fräsen auf der Leiterplatte verbleibt. Jedes andere Teilungsverhältnis kann die Anzahl der Fertigungsfehler erhöhen.

Das war eine ganze Menge, deshalb hier eine Zusammenfassung:

Stellen Sie sicher, dass Platz für Haltestege vorhanden ist. Große Restringe an der Oberfläche und in den inneren Lagen verstärken die Konstruktion. Die ENIG-Lötoberfläche ermöglicht kleinere erforderliche Durchmesser. Und am besten setzen Sie sich schon in der Designphase mit uns in Verbindung, um Ihre Anforderungen zu besprechen.

Designempfehlungen zum Thema:

https://www.eurocircuits.de/blog/kupfer-und-leiterplatten-kanten/