Wenn wir eine Leiterplatte konstruieren, denken wir an ihre endgültige Dicke in diskreten Werten z.B. 0,2mm, 0,8mm, 1,55mm oder 2,4mm. Fakt ist aber, dass wir fast nie eine Leiterplatte mit diesen exakten Dicken aus der Fertigung erhalten werden. Elektronikentwickler Saar Drimer erklärt, warum das so ist. Darüber hinaus zeigt er, welche Faktoren, die endgültige Dicke von Leiterplatten beeinflussen, welche Toleranzen zu erwarten sind, wo und wie die Dicke gemessen wird und wie Designer ein Projekt entsprechend planen können.

Die Leiterplattendicke ist ein komplexes Thema

Wir sind es gewohnt, über die Lagen einer Leiterplatte in Form von Routing-Lagen zu sprechen: oben, unten, internal-1, und so weiter. Aber es gibt viele andere “Schichten” dazwischen, darüber und darunter: Kerne, Prepreg, Galvanik, Finish, Lötstoppmaske, Siebdruck, usw., die zur endgültigen Dicke einer Leiterplatte beitragen. Eine zweilagige Leiterplatte ist einfach, weil sie einen Laminatkern (normalerweise FR-4) mit zwei Kupferblechen auf der Ober- und Unterseite hat. Sie wird produktionsfertig bezogen und ihre Dicke ist weitgehend bekannt, bevor wir überhaupt mit der Fertigung beginnen. Wenn wir jedoch interne Kupferschichten hinzufügen, werden die Dinge komplizierter.

Um unsere Diskussion zu erleichtern, definieren wir drei verschiedene Leiterplattendicken:

- Nominell (Nennwert): Das ist die diskrete Dicke, mit der wir beginnen, wie z.B. 1,0mm, 1,55mm, 3,2mm, usw. Wir können uns den Nennwert als eine Bezeichnung für eine Sammlung von verschiedenen Aufbaudicken vorstellen, die “um” diesen Wert herum liegen.

- Berechnet: Das ist eine Vorhersage der Dicke, die auf der Addition aller erwarteten einzelnen Rohstoffschichten basiert, aus denen der Aufbau besteht. Bei der Berechnung kann man berücksichtigen, wie sie sich während des Fertigungsprozesse ausdehnen oder zusammenziehen. Diese Zahl umfasst das Ober- und Unterlaminat sowie das Ober- und Unterkupfer. Nicht enthalten sind die Beschichtung, das Finish, die Lötstoppmaske und der Siebdruck.

- Gemessen: Das ist die gemessene Dicke der gefertigten Leiterplatte aller Laminate plus die Rohmaterialdicke der oberen und unteren Kupferschicht. Dieser Wert enthält nicht die Beschichtung, das Finish, die Lötstoppmaske und den Siebdruck.

Es wäre naiv zu denken, dass wir, weil wir die Dicken der Ausgangsmaterialien kennen, die Dicke der fertigen Leiterplatte mit Sicherheit vorhersagen können, oder sogar die endgültige Dicke besser kontrollieren können, so dass sie näher an den Nenndicken liegt. Das ist ziemlich schwierig. Erstens liegen die von den Materiallieferanten erwarteten Dickentoleranzen bei etwa 10%. D.h. eine 1,55-mm-Platte kann zwischen 1,4mm und 1,7mm dick sein. Zweitens hängt die tatsächliche Dicke vom Design ab!

Eine spärliche Kupferinnenschicht “akzeptiert” viel mehr Prepreg-Harz, wenn es während des Verpressvorgangs fließt, im Vergleich zu einer überwiegend massiven Kupferinnenschicht. Außerdem kann die Dicke des Oberflächenkupfers bekannt sein, aber die Dicke und Verteilung der Beschichtung und die Lötoberfläche werden je nach Kupferverteilung unterschiedlich sein; das ist der Grund, warum die Materialdicke des Kupfers zur gemessenen Dicke (wie oben definiert) addiert wird, anstatt wie bei der Messung im Lagenaufbau enthalten ist.

Die Leiterplattendicke beim Design berechnen

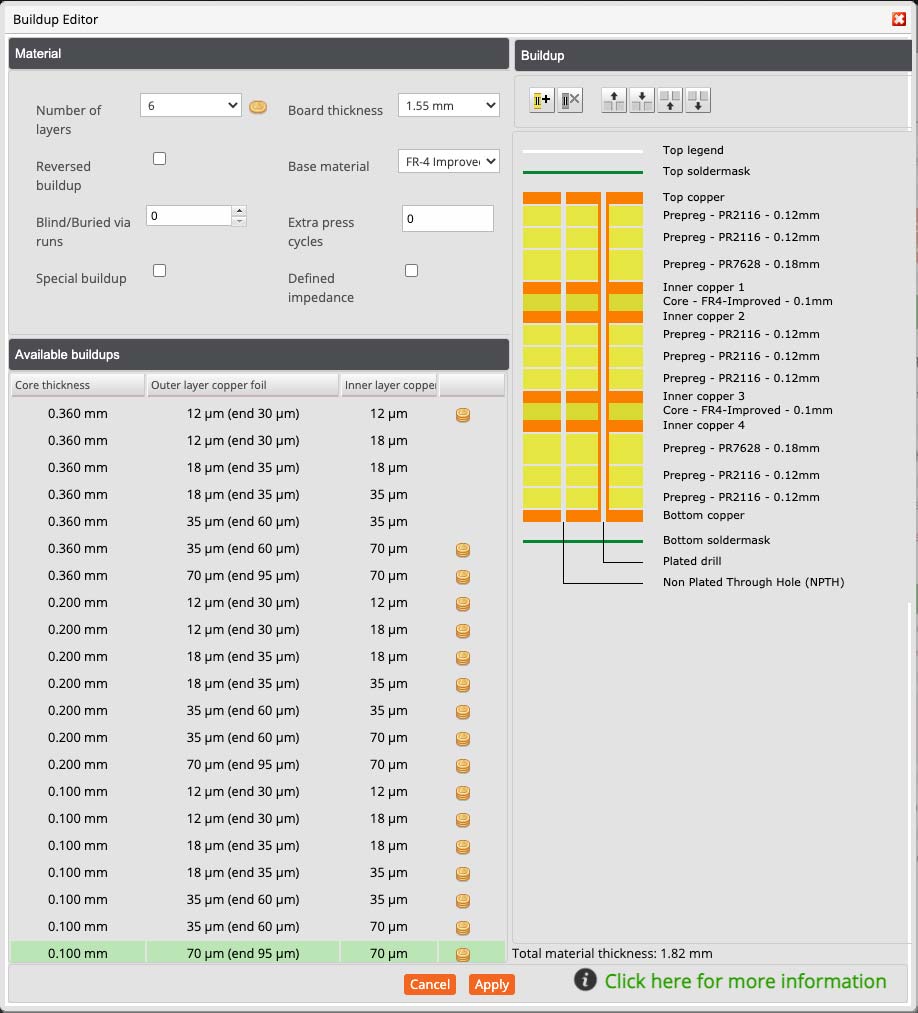

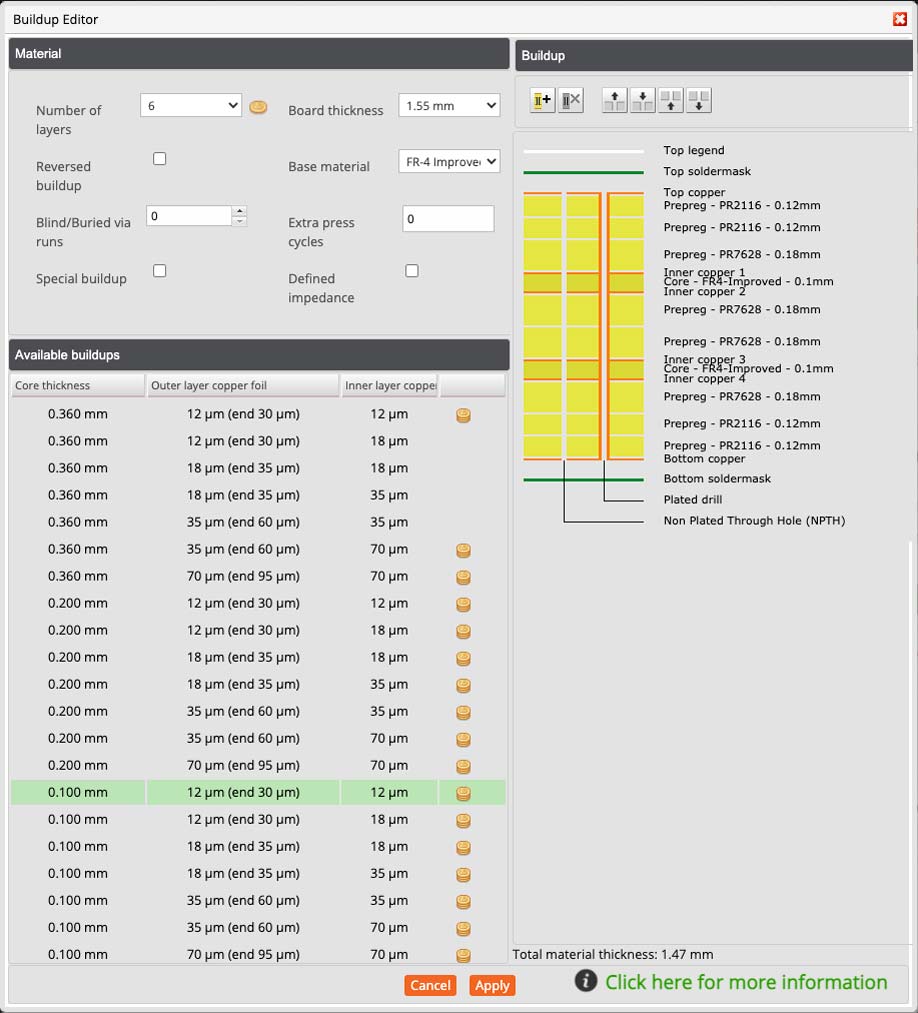

Wenn wir eine 6lagige 1,5mm-Leiterplatte wählen, können die verfügbaren Lagenaufbauten 1,47mm bis 1,82mm dick sein. Beachten Sie die Zahlen unten rechts in den Bildern, hauptsächlich beeinflusst durch die Dicke der Kupferfolien (12µm und 70µm).

Die berechnete Leiterplattendicke hängt von unseren Entscheidungen im Design ab. Nehmen wir zum Beispiel eine 1,55mm dicke 6-Lagen-Platine von Eurocircuits. Im Buildup Editor können wir sehen, dass über 20 mögliche Aufbauten mit Dicken zwischen 1,47mm und 1,82mm verfügbar sind! Der Grund ist: Wenn wir dickere Kupferfolien wählen, erhöht sich die Gesamtdicke der Platine. Wählen wir den 1,82mm-Aufbau, dann ist diese Konstruktion etwa 17% dicker als 1,55mm. Nun müssen wir die Toleranz des Leiterplattenherstellers anwenden, die in der Industrie normalerweise 10% beträgt. Damit ergibt sich für die Leiterplattendicke ein Bereich von 1,64mm bis 2mm.

Das ist noch nicht alles. Denken Sie daran, dass die oben genannten Endwerte keine Beschichtung, Lötstoppmaske und Siebdruck enthalten. Diese können zusammen bis zu 0,125mm auf jeder Seite der Leiterplatte ausmachen, so dass wir im schlimmsten Fall 0,25mm zu unserer dicksten Leiterplatte hinzufügen müssen. Das bedeutet, dass die Leiterplatte je nach Oberflächenbeschaffenheit und dem, was sich auf der Oberfläche befindet, wo wir messen, über 2,2mm dick sein kann!

Das Beispiel verdeutlicht drei wesentliche Dinge. Erstens, dass die nominelle Leiterplattendicke nur eine Bezeichnung für eine Sammlung von möglichen Leiterplattendicken ist. Zweitens, dass wir aus der Fertigung eine Leiterplatte erhalten, die sich erheblich von der Nenndicke unterscheidet, mit der wir angefangen haben. Drittens, dass die Dicke davon abhängt, welche Merkmale dort vorhanden sind, wo wir messen.

Können wir die Abweichung der Leiterplattendicke verbessern?

Kerne und Prepregs sind in vielen verschiedenen Dicken erhältlich. Da ist die Frage berechtigt, warum man nicht die Materialdicken verwendet, die die berechnete Dicke so nah wie möglich an die Nenndicke heranführen? Es gibt zwei Hauptgründe, warum das nicht praktisch ist.

Erstens sind dünnere Kerne und Prepregs, mit 0,1 mm oder dünner, spröde und viel schwieriger zuverlässig zu verarbeiten. Zudem haften dünne Prepregplatten nicht sehr gut auf Kupfer und Laminat. Außerdem sind bei nur einer Platte Delaminationen wahrscheinlicher. Darum verwenden wir bei Eurocircuits fast immer zwei Prepregplatten.

Zweitens sind Kerne und Prepregplatten nur begrenzt haltbar in der Größenordnung von Monaten. Die Vorratshaltung vieler Dicken ist kostspielig und verschwenderisch. Eine kleine Menge der gängigsten Standardstärken, aus denen die Mehrzahl der gewünschten Aufbauten bestehen kann, ist sowohl ökonomisch als auch sicher verfügbar, weil diese Dicken von mehreren Lieferanten bezogen werden.

Leiterplattendicke bei Eurocircuits

Fassen wir zusammenfassen:

- Die Leiterplattendicke ist ein nomineller Wert, der vom tatsächlichen Wert abweicht.

- Die berechnete Leiterplattendicke ist die Addition der Nenndicken der einzelnen Schichten, aus denen der Lagenaufbau besteht (Laminate plus Kupfer). Die gemessene Dicke ist die tatsächliche Laminat-zu-Laminat-Dicke addiert mit der rohen externen Kupferdicke.

- Die gemessene Leiterplattendicke enthält keine Beschichtungen, Lötoberflächen, Lötstopplacke und Siebdrucke.

- Wie Eurocircuits garantieren die meisten Leiterplattenhersteller eine Toleranz von 10% gegenüber der berechneten Dicke.

Und das Wichtigste: Wenn die Leiterplattendicke ein entscheidendes Kriterium in Ihrem Produkt ist, erwarten Sie nie eine exakte Dicke. Stellen Sie sicher, dass es eine ausreichende Toleranz gibt, die alle Worst-Case-Toleranzen berücksichtigt. In den Fällen, in denen eine starre Dickenanforderung besteht, sollten Sie frühzeitig mit Ihrem Leiterplattenhersteller zusammenarbeiten, um sicherzustellen, dass dieser Wert zuverlässig erreicht wird.

Unser leistungsfähiger Visualizer bietet Werkzeuge zur Definition der Leiterplattendicke, bei denen wir auf die berechnete Plattendicke achten müssen. Dies geschieht in erster Linie mit dem Werkzeug Buildup Editor.