2016 werden wir uns auf unsere Kern-Geschäftsprozesse konzentrieren, um schneller und effizienter zu werden.

Der Rückblick auf 2015 gab einen Überblick über unsere letztjährigen Erfolge. Dieses Jahr bereiten wir unsere Produktionen auf die Verarbeitung von mehr als 100.000 Aufträge und den PCB Visualizer® auf die Analyse von mehr als 400.000 Datensätze vor.

=> Verbesserung der Geschwindigkeit, Leistungsfähigkeit und Effizienz werden in den ersten 6 Monaten von 2016 unsere oberste Priorität sein.

Sobald die o.g. Ziele erreicht sind, gibt es noch zahlreiche Projekte, welche wir realisieren werden – und mehr was wir im Laufe des Jahres enthüllen möchten:

-

PCB Solver tools:

Die Umstellung des PCB Visualizer® auf Vektor-Daten in 2015, hat uns die Einführung zusätzlicher CAM-Tools ermöglicht und damit eine bessere und schnellere Interaktion mit dem Kunden erlaubt. Unser Ziel ist immer noch die weitestgehend automatische Verarbeitung von Leiterplatten-Daten in der CAM-Aufbereitung vor der Bestellung des Kunden. Gleichzeitig stellen wir Werkzeuge zur Verfügung, um potentielle Fertigungsprobleme schon im Vorhinein auszuräumen.

Der so entstehende Datensatz besteht, ähnlich wie Gerber, aus “realen” Objekten (Leiterbahnen, Pads, Flächen, Löcher, etc.). Dies ermöglicht eine schnellere Verarbeitung, eröffnet aber auch die Möglichkeit zu neuen Anwendungen und Reparatur-Funktionen, wie bspw. das Auto-Repair von Restringen oder der im Rückblick 2015 erklärte Outline-/Milling-Editor.

- Wir lassen eine ganze Reihe automatischer Prozeduren auf unseren CAM-Systemen bei der Datenbearbeitung ablaufen (mehr). Diese passen die Design-Daten an unsere Produktionstoleranzen an. Diese Abläufe beinhalten:

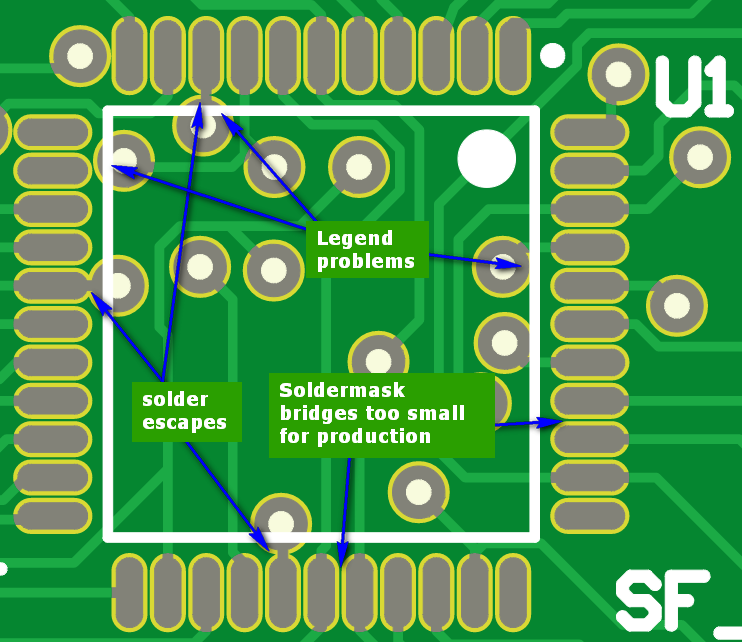

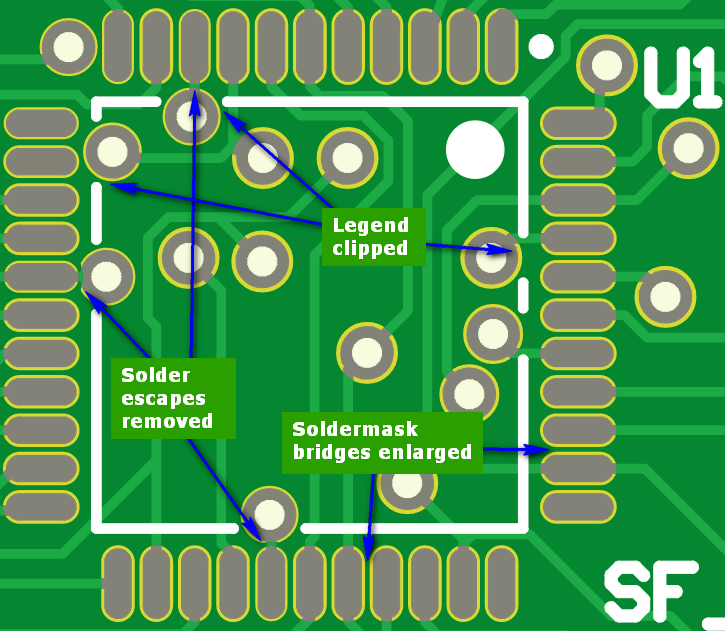

- Vorbereitung der Lötstoppmaske für die Einhaltung eines Mindestabstandes zum Kupferpad, ausreichende Abdeckung benachbarter Leiterbahnen, Reststege zwischen Pads etc. (s. PCB Design Guidelines Seite 15)

- Clipping der Bestückungsdrucks, zur Vermeidung von Druck auf Pads (s. PCB Design Guidelines Seite 17)

- Andere Anpassungen, wie in unseren BLOGS beschrieben: Eurocircuits Datenaufbereitung – Einzelbild Teil 1 und Eurocircuits Datenaufbereitung – Einzelbild Teil 2.PCB Visualizer® zeigt die Ergebnisse des PCB Solver automatisch an. Sie können eine Visualisierung Ihrer späteren Leiterplatte betrachten bevor Sie bestellen. Sie können potentielle Probleme erkennen und Sie haben Gelegenheit Ihr Design anzupassen, oder mit unseren Ingenieuren via Online Chat zu sprechen.

- Vorbereitung der Lötstoppmaske für die Einhaltung eines Mindestabstandes zum Kupferpad, ausreichende Abdeckung benachbarter Leiterbahnen, Reststege zwischen Pads etc. (s. PCB Design Guidelines Seite 15)

- Die PCB Solver Werkzeuge zeigen umgehend DRC Probleme an sobald diese auftreten. Die Software schlägt automatisch mögliche Lösungen vor, die auf der gewählten Service Spezifikation und den verfügbaren Optionen unserer CAM beruhen. Das kann den einfachen Wechsel der Klassifikation bedeuten, aber andere Optionen können auch darin bestehen die Durchsteiger zu verkleinern, die Padgröße zu erhöhen etc.. Der Anwender kann die vorgeschlagenen Änderungen einzeln, insgesamt, oder nach Typ annehmen. Die vorgeschlagenen Lösungen werden in unseren BLOGS zur Eurocircuits Datenaufbereitung – Einzelbild Teil 1 und Eurocircuits Datenaufbereitung – Einzelbild Teil 2.

- Wir lassen eine ganze Reihe automatischer Prozeduren auf unseren CAM-Systemen bei der Datenbearbeitung ablaufen (mehr). Diese passen die Design-Daten an unsere Produktionstoleranzen an. Diese Abläufe beinhalten:

-

Bestückungs-Tools:

- Lötpasten-Editor. Bearbeiten Sie die Lötpasten-Pads auf der eigenen Kundenlage oder auf einer von Eurocircuits generierten. Sie können Pads in X,Y oder kombiniert hinzufügen, löschen, vergrößern oder schrumpfen. Sie können Aufnahmen oder Targets einschliesslich Dimensionen und Positionierung für die Schablone hinzufügen.

- Design for Assembly. Zwei Werkzeuge zur Vorhersage, um Bereiche auszumachen, die ein Risiko für schlechte Lötungen darstellen.

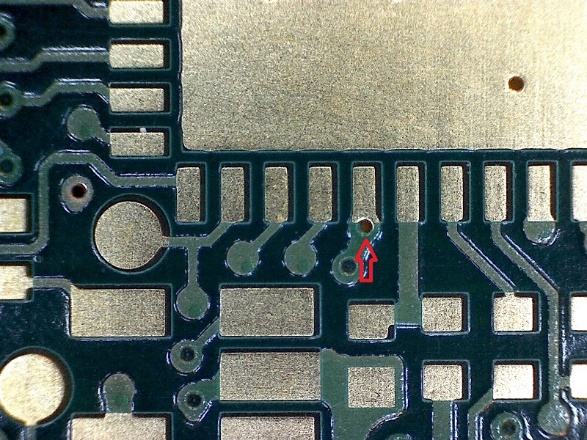

- Solder escape. Machen Sie Bereiche aus, bei denen Lot vom Pad entweichen könnte und eine schlechte Anbindung hinterlassen könnte und markieren Sie diese.

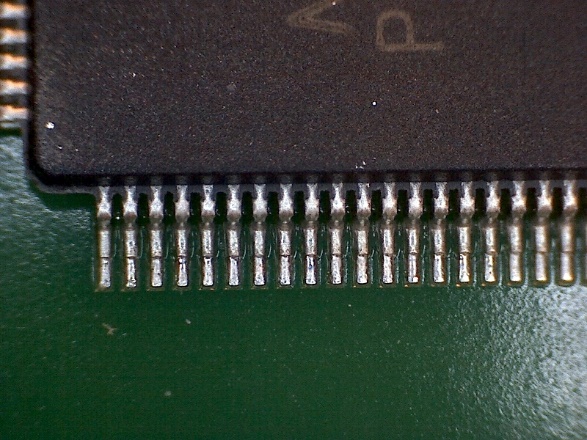

- Solder bridge. Machen Sie Bereiche aus, bei denen Löt-Kurzschlüsse wegen geringer Isolationsabstände, Lötstoppmaske-Konfiguration und Löt-Prozesstypen entstehen könnten und markieren Sie diese.

- Solder escape. Machen Sie Bereiche aus, bei denen Lot vom Pad entweichen könnte und eine schlechte Anbindung hinterlassen könnte und markieren Sie diese.

-

Services:

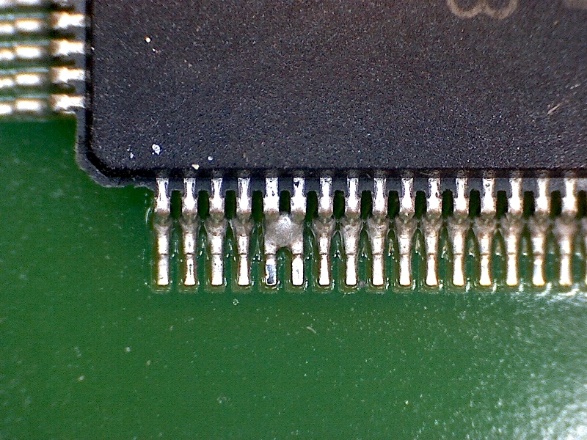

- High Definition Lötstoppmaske. 2015 haben wir einen Direktbelichter von Ledia installiert. Dieser belichtet photosensitive Lötstoppmaske direkt, ohne Filmwerkzeuge. Die Direktbelichtung erlaubt engere Freistellung zwischen Lötstoppmaske und Kupferpads, sowie dünnere Stege zwischen Lötstoppmasken-Fenstern für eine leichtere und zuverlässigere Bestückung schwer zu verarbeitender Komponenten (QFN, BGA, Feinpitch, etc.). Sehen Sie hierzu unsere PCB Design Guidelines S. 15.

Nicht zuletzt freuen wir uns auf die Fertigstellung unseres neuen Gebäudes in Eger und unser 25. Firmenjubiläum am 1. Mai 2016!